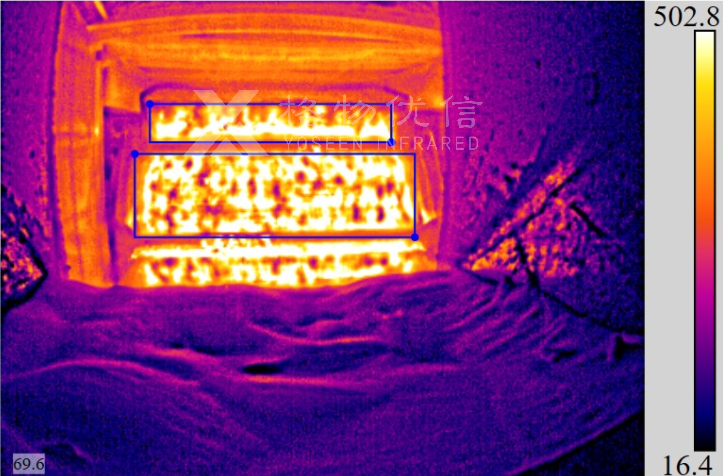

烧结现场为高温、高粉尘环境。烧结点火温度上千度,终点温度也在400℃左右,目前烧结过程本身的控制主要依靠人的经验和技巧,也就是凭看火工在烧结机尾对烧结饼断面的直观观察和经验来对烧结过程作出判断,并进行相应的操作。由于烧结机尾环境恶劣,看火工经验之间的差异,对烧结矿质量和高炉冶炼效果的影响很大,所以需要一套科学有效的方法来完成这项工作。

格物优信烧结机尾热成像分析系统以红外热成像仪为基础,通过红外热像仪获取烧结机尾断面全幅温度数据及清晰的红外图像。利用计算机视觉及专用图像算法,生成机尾断面红火层分析数据。经过筛选出代表性的烧结矿床层断面图像,提供给信息处理系统,提取反映烧结工况的特征变量,进行烧结矿质量指标的在线推断。

主要功能:

(1)实时监测

程序启动后自动连接热像仪,系统界面会显示机尾的实时视频图像。

(2)特征图像获取

该系统采用自主研发的特征图像识别捕捉算法,经过持续不断的改进,能够很好的过滤包含灰尘和碎块的机尾断面,并且准确分割出断面图片。

(3)温度场状态分析

在准确识别完整、清晰断面图片的基础上,反映烧结的均匀性,反映烧结的燃烧强度和完结程度。

(4)烧结燃烧均匀性、透气性状态分析

与温度场相似,均匀透气性状态也反映各个小闸门布料区域的烧结均匀状态,不同的是该区域还反映了料层的垂直燃烧速度,间接地反映料层的透气性。

(5)高温触发拍摄与报警

当出现温度异常,后台触发报警,同步录制事发过程中的数据,并可以设置查询条件,方便历史数据快速查询。

(6)故障自动诊断

当终端设备出现故障时,系统自动提醒值班人员。

(7)自定义报警阈值和等级

系统自定义报警类型及报警温度,协助当班人员对隐患发生的紧急程度和发展态势作出评估。

(8)自动分类存储

监控数据(全局或者测温对象的最高温、平均温、最低温数据)、异常数据和报警信息会自动存储在相对应的设备数据栏目中,方便导出,进行二次处理和分析。

(9)实时温度曲线

软件可观测全局温度和指定测温对象的实时温度曲线,从而进行趋势判定。

格物优信为冶金行业提供相应场景应用的同时,基于云计算、人工智能技术,研发出行业领先的图像识别算法、数据分析算法,实现异常分析、智能预警等多种可持续性服务和扩展性功能,实现生产巡检、设备巡检,风险管理智能化升级,为企业在中国制造2025、工业4.0升级之路上赋能,最终实现智能制造、精细化生产。