炼铁、炼钢工艺流程是一个连续、大规模的生产过程,各个环节之间配合紧密,不容出错。任一环节的稳定运行以及铁水和钢水顺利流转都对最终生产结果带有直接影响。在整个出钢生产过程中,每个环节都有其承载铁水或者钢水的器皿,主要有铁水包、鱼雷罐、混铁炉、转炉、钢包和中间包。目前铁水炼钢的中间环节主要分为两种,一种是由铁水包从高炉受铁转运至混铁炉进行混匀成分和均匀温度,再由铁水包从混铁炉将铁水转运至转炉内炼钢;另外一种是由鱼雷罐从高炉受铁之后直接在运转途中进行混匀,抵达位置后倒入倒罐内,经过铁水预处理之后再倒入转炉。钢包作为钢水的转运器皿,负责从转炉受钢后将钢水运送至连铸平台,最后由底部注水口把钢水注入中间包内进行连铸工艺。

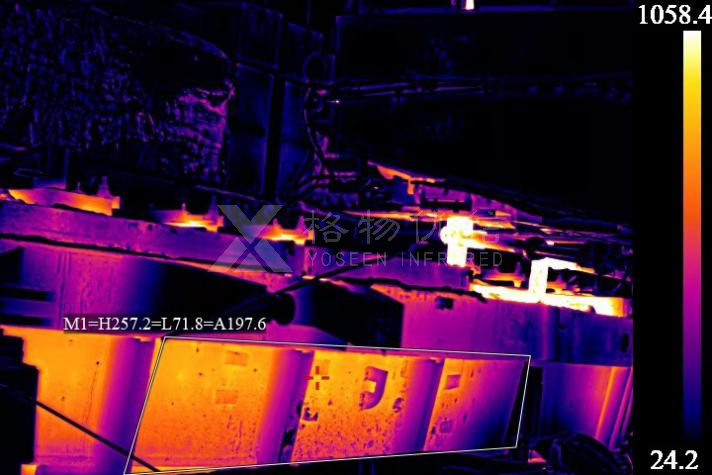

连铸平台上的中间包主体均由外壳和内部耐材内衬组成,经过一千多度的高温钢水的冲刷以及钢渣的氧化侵蚀,会使得内部耐材在一定程度的磨损和脱落。若无法及时发现内壁薄弱区域,那么当继续连铸时时则容易致使耐火材料直接融穿,外部钢板会暴露在高温液体中,会被直接溶蚀发生穿包事故,对于整个连铸平台将会造成巨大的损坏,极易造成生命财产损失。据不完全统计,每发生一次钢水穿漏事故,造成的直接损失达200万元。

因此对中间包等重点区域建设一套红外在线温度诊断系统是冶金行业目前迫切所需的。

中间包现状

- 中间包处于连铸平台,在炼钢厂房内存在不少金属粉尘,且周围存在工人操作区以及热源地带,对于安装位置的选择具有非常高的要求;

- 设备需要接入现场压缩空气进行除尘,以此减少设备维护工作量。;

- 传统人工点温枪巡检只能检测单点温度,无法覆盖中间包整体温度,难以及时找到薄弱点;

- 现场实地近距离测试钢包温度与手持式检测温度相差不超过2℃。

炼钢厂中间包在线温度诊断系统是钢铁冶炼行业安全管理升级的重要体现。根据深耕冶金行业多年的经验,为解决以上需求,本系统应具备以下特征:

- 后端算法对图像采用无损压缩的方式,实时传输温度流数据,画面更加流畅的同时可以获取到任意位置的温度数据,提高系统的灵敏性和报警精准度。

- 针对现场特殊的环境情况,选用高性能红外热像仪,根据不同环境特征选用不同的防护罩。设备内部探测器采用具有国际先进技术水平的法国进口ULIS非制冷式焦平面红外探测器,其工作寿命可达8-10年,在可以实现110592个像素点温度的实时探测的同时,可充分保证设备运行的稳定性。

- 系统具备自动报警、快速响应、自动捕捉最热区域等功能,一旦局部出现温度异常,极早期预警钢包风险隐患。钢包正常温度为≤380℃,热像仪测量范围为(-20-650℃)。

- 系统采用红外数字图像细节增强(DDE)技术,用高速处理器先对原始目标信息进行分析,提取出有用灰度信息分布和无用灰度信息分布,然后大比例压缩无用信息灰度,小比例压缩甚至拉伸有用信息灰度,得到接近实际层次丰富的图像。

- 设备整机在+70℃的高低温试验箱内进行老化试验及标定过程。通过现场实地勘察充分了解设备防范需求及环境情况。根据现场环境实际特点采用防爆护罩,可满足恶劣环境下的运行要求,以此保证设备的耐久实。

- 在线温度诊断系统设计之初便留有丰富的接口,便于后期硬件和软件的更新以及升级工作。为此,设备采用模块式结构,可通过相关接口接入其他硬件。后台监控管理平台采用模块化算法,可通过网络升级或者本地固件升级等方式,以此提高系统的可塑性及多样性。

综上所述,中间包红外在线温度诊断系统应从产品特点、环境特征、业务需求、安装方式和施工布局等全方位考虑,在最终效果上实现稳定、及时、精准的风险预警功能,以此保障高炉炼铁生产工艺流程的安全、健康运行。