电石生产安全风险高、操作稳定性差、涉及专业多用工多,高耗能、高污染、高风险的特点,意味着电石行业备受国家产能严控、环保监管、安全监管。据国家发改委官网2022年2月11日发布的关于《高耗能行业重点领域节能降碳改造升级实施指南(2022年版)》的通知,对于能效在标杆水平特别是基准水平以下的企业,要引导改造升级,加强技术攻关,促进集聚发展,加快淘汰落后产能。在此优胜劣汰机制下,如何高效预防安全隐患、提高产能、节能降碳、降低成本,实现绿色高质量发展、实现智能制造转型升级一直是广大电石生产企业关注的重点。

首先,安全问题重于泰山,不仅需要在思想上进一步重视起来,在行动上进一步紧张起来,更需要利用科学精准的技术预防手段,方能建立起安全生产的防护网,让隐患无所遁形,将其扼杀于摇篮之中,做到0事故,0停产。除了日常安全隐患排查、安全意识教育、安全制度落实、改进生产工艺及设备等措施,我们还能如何做?其次,产能也关系着企业的生存和发展,如何做到安全和产能两手抓、两不误?

电石炉电石溶液出口

好船配好帆,装备智能化是必经之路

在智能制造时代背景下,企业为安全生产提升生产设备本质安全水平、降低作业风险是基本操作,也是重中之重。仅靠安全意识牢记于心,安全防范工作实施到位远远不够,百密难免一疏,“人防”+“技防”相结合,通过技术手段预防隐患效率更高,甚至可达到事半功倍的效果。东方希望乌海电石高度重视科技创新,通过“一种电石炉自动摆臂测糊装置”等多项专利成果,专注自动化改造以及生产过程智能化控制,提升了劳动效率及安全。宁夏能化通过技术攻关,将危险系数高、故障率高的半自动出炉机升级为智能化全自动出炉机,在降低了安全风险的同时,每年节约人工成本200万元。

科技铸起安全盾,既抓安全又要产能

电石炉内2000℃左右高温、粉尘量大,利用传统的CCD无法穿透粉尘,更无法实现准确测温,靠内部耐材隔离、冷却壁降温等手段来保证生产安全来避免炉壁融穿风险,需要一个直观、可靠、大面积的测温方案,为日常巡检及风险预判提供依据。此外,现在普遍使用监测电石锅液位的方式都是人工肉眼去观察或者使用可见光相机去观察,传统的方式会严重影响人眼及可见光摄像头对电石溶液的观测,使现场生产人员难以判断电石锅内溶液位置、电石锅是否已到出液口下方的情况、以及出炉口结渣情况,实现电石锅安全高效自动运行。

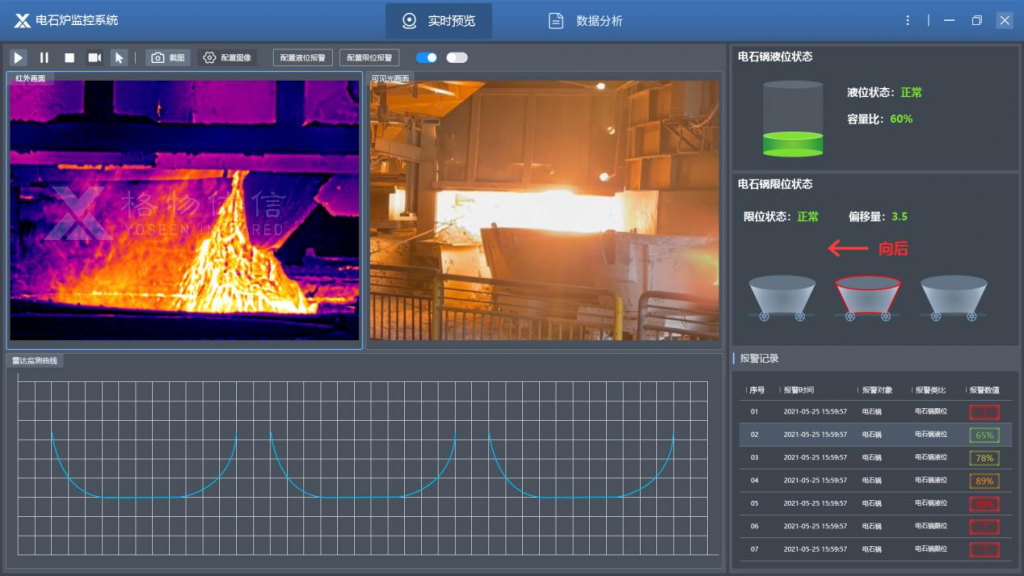

格物优信电石锅液位状态及位置检测系统

某大型电石厂最新引入红外科技公司格物优信“电石炉炉内监测系统”,通过红外热成像、机器视觉等技术,有效去除烟雾粉尘,展现清晰炉内红外图像。实时观测电石炉内料面燃烧情况,从而合理布料,观测三根电极发热、炉盖是否漏水等情况,实时观测电炉炉壁耐材脱落情况,提供全天候自动安全预警,预防炉壁穿漏问题。“电石锅运行状态检测系统”,利用红外热像仪,代替人工来观测电石锅液位,解决了人工观测难、伤眼问题,实现了自动判别液位、自动告警功能。通过电石锅到限位和盛液位状态,配置卷扬机控制策略,自动驱动卷扬机工作,实现电石锅自动运行;若自动工作过程出现异常,通过设置报警阈值,实时监测电石锅到限位和盛液位触发相应告警,保证电石炉出炉过程的安全、高效。另外,在出炉口,热成像“火眼金睛”为结渣机器人提供清晰红外图像,辅助结渣机器人清除炉口渣块。

节能降碳绿色发展,精准控温是关键一环

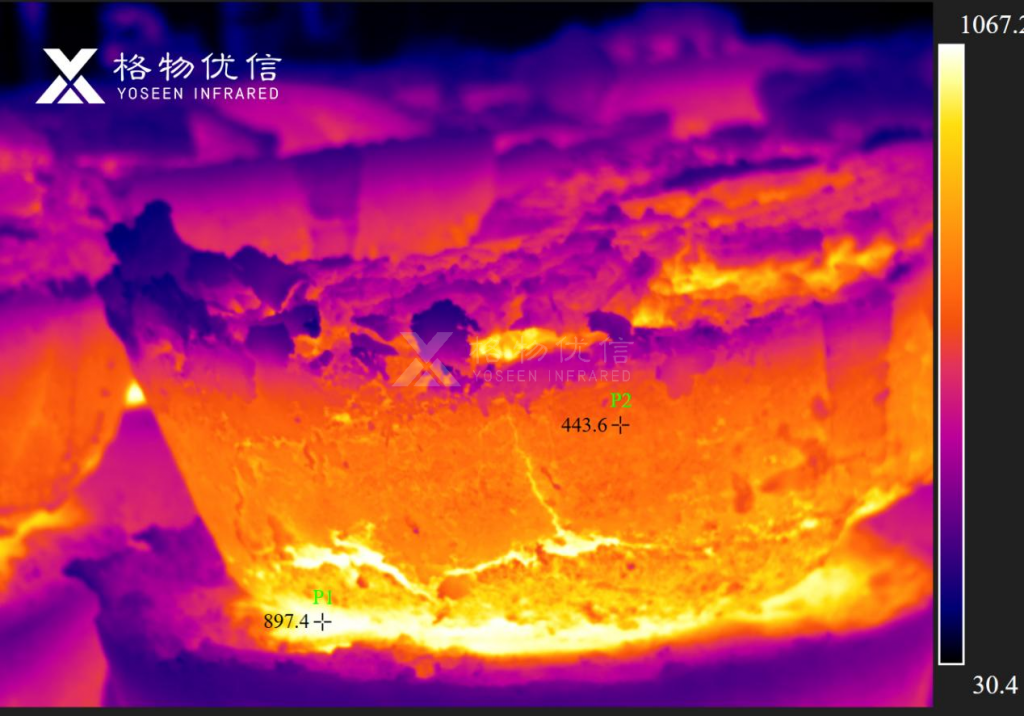

电石锅运输到冷却区后,锅内电石冷却外表面温度到800℃即可取出,需严格把控此时的冷却温度。温度太高,电石没凝固好,取出时容易碎;温度太低,电石锅的使用效率较低,不利于节能降耗及生产效率的提高。此外,电石碎块在待运输区继续自然冷却,碎块区域的平均温度低于70℃之后,才能被运输出厂,此时也需要精准测温提高效率。在生产现场,天车经常来回运输,底下禁止站人,且天车操作在控制中心,温度测量在现场,二者没有实时通信渠道,人工测量有安全隐患,现场需要一个自动化程度较高的测温方案。

冷却中的电石温度红外图

新疆某电石厂十分重视生产智能化改造,在引入格物优信热成像测温系统后,成功实现冷却区、运输等待区电石表面温度自动识别及精准监测,当冷却区的电石表面温度降到可转运温度阈值时,自动向无人行车发送调运坐标,驱动行车自动调运;当运输等待区的电石碎块表面温度降到可出厂温度阈值时,自动发出提示指令,提示相关人员及时转运。实现精准测温、高效率运输,系统自动化程度较高,实现了节能降耗、提高产能的目的。