电解槽由槽体、阳极和阴极组成,多数用隔膜将阳极室和阴极室隔开。按电解液的不同分为水溶液电解槽、熔融盐电解槽和非水溶液电解槽三类。当直流电通过电解槽时,在阳极与溶液界面处发生氧化反应,在阴极与溶液界面处发生还原反应,以制取所需产品。

炼制铝的主要设备是铝电解槽,铝电解是一种在电解槽内进行的电化学反应,它以碳素材料作为阳极,铝液作为阴极,直流电流由阳极导入,经过电解质和铝液,由阴极导出。铝电解槽生产系统中,因阴极板的平整度较差、阴阳极间距离不均匀而出现电流分布不均匀现象,继而阴极板上产生结粒引发短路及极板温度升高,这会造成电能消耗增大、铝产量急剧下降。

传统的检测方法主要是热电偶、热电阻等接触式测温和通过人工使用点温枪的手工测温两种方式,接触式测温需要将感温元件紧贴在被测物物表面,易受传输距离、导线电阻等因素影响,手工测温耗时费力,劳动强度大,安全性差,温度数据时效性差。国外也有采用传感器监测电解槽电压,这种系统对于传统工艺的电解槽检测短路的效果差且成本昂贵,不适应当前的应用需求。

电解槽一旦发生故障,将会极大的影响电解槽的生产效率以及金属的品级率,加之传统的电解槽故障检测方式已经难以适应大规模工业化电解槽生产现场,对于故障的检测准确率和效率低下,无法给企业提供准确的故障信息和设备的最佳检修时机,极易造成生产企业的大规模故障停产事故,并且定位故障位置较差。因此电解槽生产企业急需一种自动化监控设备,可以对电解槽实现全面、准确、实时、自动预警的在线监测。

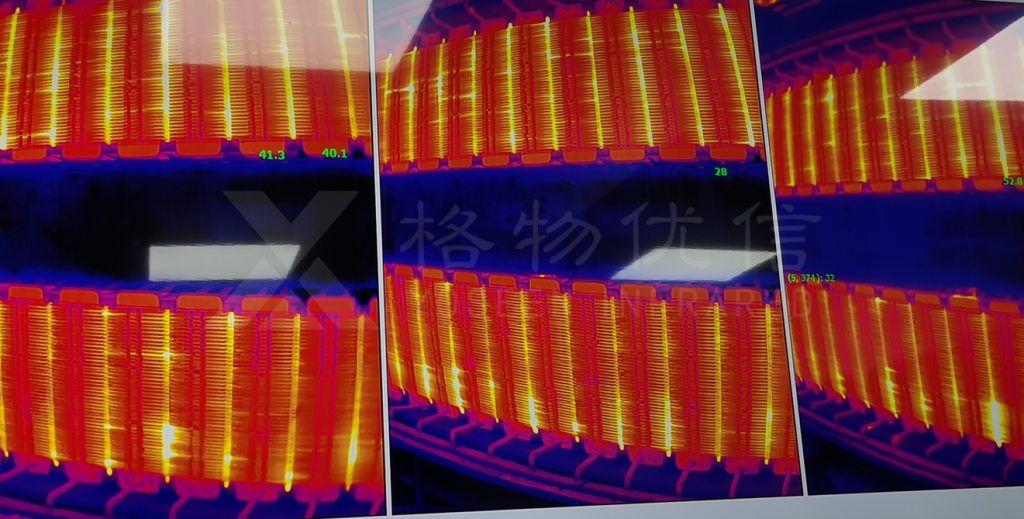

随着自动化技术和红外热成像技术的快速发展,利用红外热像仪监控电解槽设备故障已经发展成熟。根据电解槽行业故障数据记录显示,电解槽发生故障时会出现明显的温度变化,温度急剧变化的位置就是故障位置,而通过肉眼等可见光的方式是无法敏感的捕捉温度变化的区域,如何清晰的显示电解槽温度的变化是电解槽监控的关键点。

红外热像仪是专门用于测温的机器,可以实现全方位的温度检测,满足全天候、多角度、精准测温、自动预报警等功能,如果电解槽发生温度异常,可以提醒生产单位及时进行检修,避免产生更大的安全问题,减少经济损失以及人员损伤。同时生产单位根据温度异常的数据进行整理分析,对安全问题进行归纳总结,为之后判断安全问题提供参考。