炼制铜的主要设备是铜电解槽,铜电解是一种在电解槽内进行的电化学反应,它以碳素材料作为阳极,铜液作为阴极,直流电流由阳极导入,经过电解质和铜液,由阴极导出。铜电解槽生产系统中,因阴极板的平整度较差、阴阳极间距离不均匀而出现电流分布不均匀现象,继而阴极板上产生结粒引发短路及极板温度升高,这会造成电能消耗增大、铜产量急剧下降。

电解槽一旦发生故障,将会极大的影响电解槽的生产效率以及金属的品级率,加之传统的电解槽故障检测方式已经难以适应大规模工业化电解槽生产现场,对于故障的检测准确率和效率低下,无法给企业提供准确的故障信息和设备的最佳检修时机,极易造成生产企业的大规模故障停产事故,并且定位故障位置较差。因此电解槽生产企业急需一种自动化监控设备,可以对电解槽实现全面、准确、实时、自动预警的在线监测。

红外热像仪通过接收物体的红外辐射,经过系统处理显示带温度的红外热像图,并将实时的红外热图像传输至监控中心,温度越高,红外辐射能量越强。若电解槽极板上的温度过高,在红外热像图上会发现该处颜色与周围明显不同,从而迅速的定位出发生故障的位置,按照监控中心的指挥,技术人员可以及时检修电解槽及配套设备故障区域。利用红外热像仪对电解槽进行实时监控,不仅可以保证企业的连续、稳定性生产,而且可以可以更好的发现设备故障,及时检修,延长设备使用寿命,为企业创造更大效益。

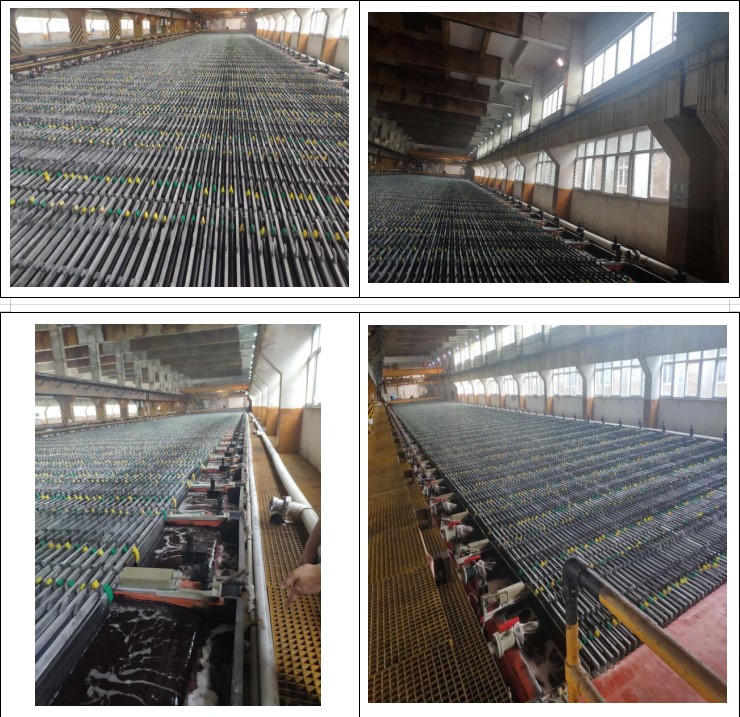

某工厂电解槽平铺于工业厂房地面上,厂房高度较高,电解槽面积较大现场情况为有两列电解槽,单列电解槽为90米长,宽为15米,厂房高7米,现场实物图如下图,根据现场的情况,热像仪安装到厂房两侧,斜向下拍摄最为合适。

电解槽项目现场

电解槽现场实物图

视场角计算和镜头选型:通过对电解槽现场图片的了解,电解槽现场为两列电解槽,单列电解槽的长为90米,宽为15米,厂房高度为7米,由于顶部天车根据现场情况会移动,暂时考虑的安装位置为两侧墙壁上,采用支架安装方式固定在墙上,通过计算,如果采用384分辨率5MM镜头的热像仪,水平视场角为65°,垂直视场角为50°。需要完全覆盖需要40台,如果采用640分辨率8MM的热像仪,水平视场角为80°,垂直视场角60°,两列电解槽完全覆盖则需要32台。

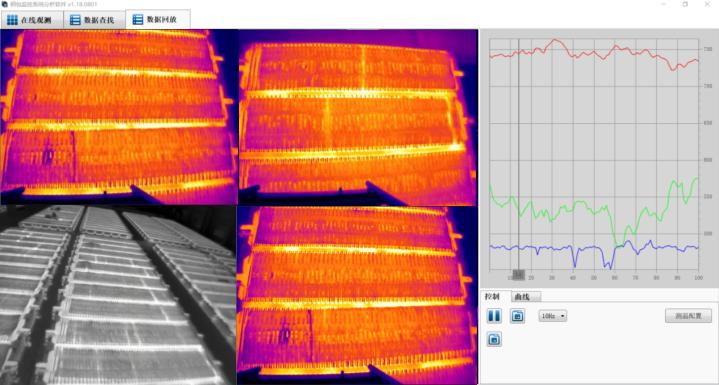

测温软件

软件具体功能

实时显示:实时显示全辐射热图,值班人员可查看任意位置的温度,对异常情况进行录制、拍照、分析,并出具专业检测报告。

温度追踪:自动对热像图整个画面或特定区域进行温升趋势分析,提早发现隐患区域。

数据抓拍:可实时或者定时采集热成像图片和视频数据,便于后期分析。

高温触发拍摄与报警:当出现温度异常,监控后台可及时发现,触发报警,声光报警模块会发出报警声且软件后台会拍摄事发过程中的图片。

故障自诊断:当终端设备出现故障时,系统可提醒值班人员。

自定义报警阈值和等级:系统可内定义4个不同的温度报警阈值和4个不同的温升报警阈值及其对应的4个报警等级,协助工作人员对隐患发生的紧急程度和发展态势作出评估。

自动分类存储:监控数据、异常数据和报警信息会自动存储在相对应的设备数据栏目中,可快速准确的调用分析。

报表功能:可根据客户要求定制各种报告,并可导出为Word格式。

实时温度曲线:软件可观测全局温度和指定测温对象的实时温度曲线,从而进行趋势判定。

数据实时对比:可手动设置前端(热像仪)的拍摄帧率,调整数据传输的大小,自动或者手动存储的图片或者视频数据可以进行对比,分析异常情况。

温度数据存储:全局或者测温对象的最高温、平均温和最低温数据可以手动导出,默认为*.TXT格式,用户可以对数据进行二次处理和分析。

数据查找:报警时会自动储存报警时段的数据,并可以设置查询条件进行快速查询,操作便利。

多路监控:支持导入多路监控前端,显示终端可实时查看多路监控结果。

二次开发:提供完整SDK开发包和详细的开发说明,支持二次开发。

配置修改:配置界面可查看软件详细的配置信息,对测温的气温、目标距离、红外发射率等测温条件可进行手动修改。

坏点补偿:当画面出现坏点时,可手动进行坏点补偿设置。

测温校准:用户可自己进行温度校准并上传校准文件。

测温修正:当测温精度出现偏移时,可手动设置温度偏移值,修正测温精度。

画面显示:支持设置画面显示效果,包括色彩、细节对比、对比度等,满足不同行业应用需求。