采用电解槽还原析出铜、铝、镍、锌、铅、铬、钴等有色金属的生产方法在冶金行业应用极为广泛。电解铜/锌/猛/铝等生产环境为强腐蚀、大磁场、高电流环境,电解槽槽电压、阴阳极间电压在线监测困难,传统的生产监控办法都是现场采用人工巡视、触摸、洒水等方式判断短路、凉板,人员每过一至两小时需进入电解槽槽面上检查阴阳极导电母排。这造成人员现场操作强度大但生产质量控制不严,长期在这种强腐蚀高电流环境下易造成身体伤害,操作工人数多,造成劳动生产率低,单位电耗增多。极板上出现电流分布过大、局部磁场过强、温度升高等现象,需求同时检测大面积电解槽生产、并能及时发现极板短路隐患的测温设备及系统,达到解放人力、降低单位电耗的目的。

一、红外热像仪在电解槽上的应用

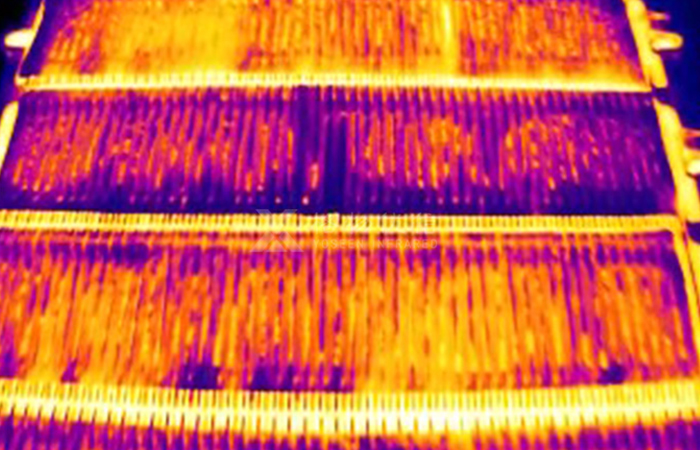

针对铜电解系统中阴阳极板短路的检测,用红外热成像测温的方法优点明显。用红外热成像测温检测,该方法是利用阴阳极板红外图像的灰度值与电流的函数关系来检测短路。此方法是利用热成像仪来获取槽面的温度图像,并通过算法来检测电极板是否短路。这种红外热成像的方法可实现自动化,对设备的损伤比较小,并且可拓展更多的功能。

二、监测过程

基于红外热成像的铜电解极板短路检测包含3个过程:电解槽极板温度识别,得到极板温度的图像,识别电解槽的短路位置并报警。

1、电解槽极板温度识别

可采用高分辨率摄像机获取并经处理后得到可见光图像,采用红外热像仪获取并经处理后得到红外热图像。该高分辨率摄像机和红外热像仪固定在在电解槽阵列上方,扫描整个电解槽阵列内的所有电解槽,从而获取各电解槽及电解槽内极板的可见光图像和红外热图像。获取当前电解槽的可见光图像后,将该可见光图像依次与电解槽和极板的标准边缘模板进行匹配,从而使电解槽和极板的实际位置清晰地反映在可见光图像中。同时,将所获取的可见光图像与红外热图像配准,使红外热图像中反映的极板温度信息与可见光图像中的现场场景相对应,极板的温度信息能够直观、清晰地反映在可见光图像中。综合匹配后的标准边缘模板和可见光图像,以及配准后的可见光图像和红外热图像,使红外热图像中反映的温度信息能够与电解槽和极板的位置关系一一对应,更准确、快速地识别相应极板的温度信息。

2、极板短路检测

红外热像图以非接触的方式大面积地反映电解槽面温度分布,目前常用极板提取方法,均为手动提取特征,特征的应用有限,且泛化性能不佳。

3、电解极板故障预警方法

红外热图像反映了铜电解槽面的即时温度分布,而短路故障的发生是一个缓慢动态发展的过程,根据一段时间内电极的温度变化信息对极板的短路故障提前预警是实现高效检测,提高电解效率的重要手段

三、系统优势

电解槽生产红外监测系统优势如下:

非接触式测温,减少电解液对设备的损伤;

搭配防腐护罩,高防腐性及较强密封性,能保护设备不被蒸汽和氨气侵蚀;

使用高分辨率探测器,提高测温精准度,准确分辨每一块极板以及发生故障的位置;

通过专业检测软件,通过软件分析定位故障电极(即温度异常)的位置,设置联动报警器实现温度异常时自动报警;

采用自动化检测系统,具有高效性、及时性,降低了人力和能耗成本。