高炉炉渣入炉称重是钢铁冶炼过程中的一个重要环节,用于准确控制原料比例和炉渣产量。传统的计算炉渣重量的方式是用人工将炉渣装载到称重容器中,这需要额外的人力和时间。人工操作可能引入误差,并且在大规模生产中可能不够高效。人工操作和机械式重量计可能导致测量不准确,并且不能实时监测炉渣的重量变化,这可能导致无法及时调整冶炼过程以适应变化的生产条件。而且人工称重结果通常需要手工记录,这增加了数据记录的出错概率,并可能导致数据丢失或错误。

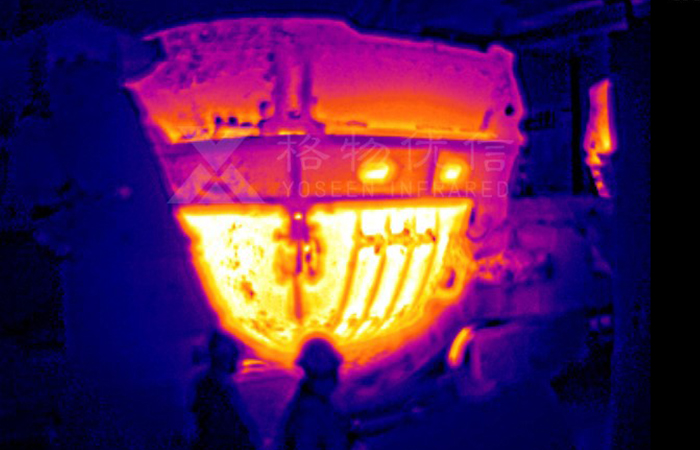

为了克服这些缺点,现代钢厂需要更加先进的方式来进行炉渣自动称重。格物优信炉渣自动称重系统,通过增加PLC控制系统、红外热成像仪、激光测距仪、OCR相机,实现以下目标:

1)渣罐号自动识别。

2)渣罐号与渣罐重量自动关联,自动计算入炉重量

3)溜槽自动对位。

4)称重位、翻渣位实现位置检测

炉渣自动称重系统的软件功能:

1、大屏显示称重处与倒渣处视频画面;

2、模拟显示罐车位置信息;

3、显示罐车号与当前称重信息、检测时间

4、将数据传递给第三方系统

目前本系统已在钢厂投入使用,此系统相对于其他公司的最大难点,在于渣罐的定位,因为目前钢厂的罐车批次太多,导致罐车长度,形状不一传统的激光定位无法消除罐车长度不一带来的误差,目前常规的定位方式、UWB、激光测距、GPS,这些常规的定位方式在罐车物流等区域,无法消除累计误差,并且需要频繁的运维,设备易损坏,而本公司拥有OCR识别算法、钢包的红外定位等,相对于传统公司具有极大的优势,可以消除累计误差,并且可以降低设备的运维次数,设备的使用寿命长。

自动称重系统能够与生产线的控制系统集成,由人工罐车对位转变成系统对位,实现高度自动化的炉渣进料和生产过程控制。这样可以提高生产线的自动化程度,减少人工干预,降低人工成本,增加生产线的稳定性和一致性。通过更加精确的称重控制,可以避免过多或不足的原料投入,降低原料浪费,从而节约成本。显著改进了钢铁冶炼过程中炉渣管理的效率和质量。这些优势使得炉渣自动称重系统在现代钢铁工业中会得到越来越广泛的应用。