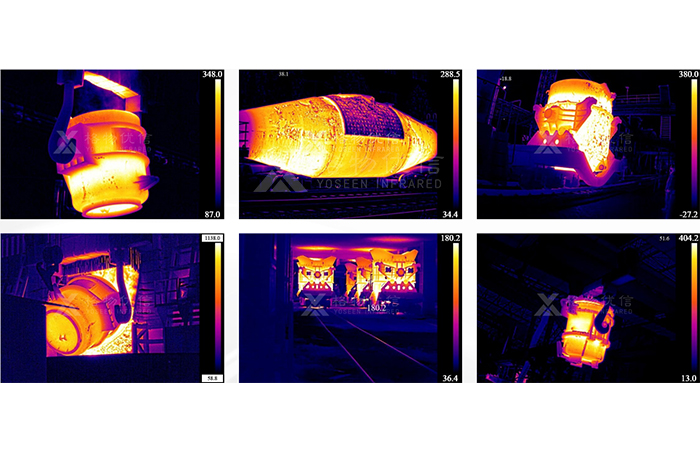

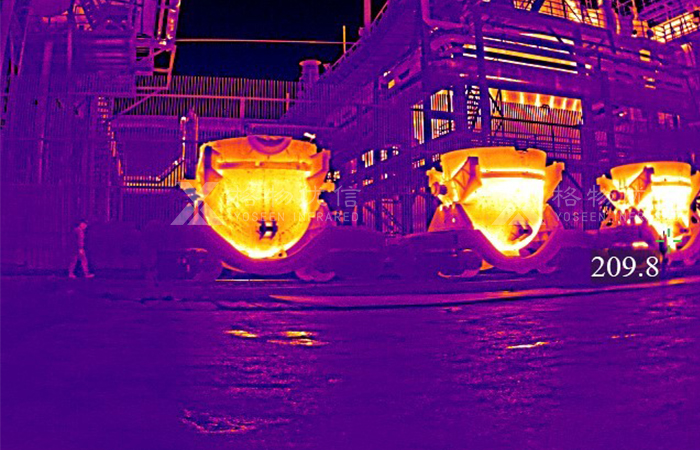

在钢铁厂整个出钢生产过程中,每个环节都有其承载铁水或者钢水的器皿,主要有铁水包、鱼雷罐、钢包、混铁炉、转炉和中间包。钢包等高温容器内部耐火材料,被高温钢水长期侵蚀,将导致包壁磨损,若无法及时发现容器内壁薄弱区域,未能及时处理,就会造成穿包漏包,从而带来重大经济损失和生产及人身安全事故,而且由于高温容器分布区域广,钢铁厂对于高温容器的管理、调度无法进行有效管理,造成巨大的生产成本增加。格物优信针对此种情况,对铁水包、鱼雷罐、钢包和中间包等重点区域建设了一套高温容器全生命周期管理系统,这是冶金行业目前迫切所需的,通过高温容器罐体数据进行采集监测,流转过程中的设备管理,格物优信高温容器生命周期管理系统可实现高温容器全方位安全诊断和设备维修数据分析,可以有效提高工作效率,提高工厂效益和保障安全生产。

高温容器全生命周期管理系统特征

- 全面实时全天候检测:客户端实时画面,会自动实时显示红外热像视频,可见光视频,用户可根据需要实时对疑似缺陷的点、区域进行温度查看分析,并自动进行高温追踪;

- 红外热成像画面显示:热像仪检测到包罐进入检测区域,进行自动抓拍截图存储并在实时监测画面,支持对画面进行手动截图和视频录制;

- 自动报警及报警定义:系统可定义高温报警、温升报警等多种报警逻辑,实现灵活、高适应性的报警条件;

- 罐号自动识别:通过可见光OCR或RFID识别技术,对高温容器罐号进行识别,实现检测记录和识别罐号的自动关联;

- 自动建档:系统支持高温容器初始信息录入,自动建立设备档案,自动统计每个高温容器运行温度、使用次数、周转次数,检测次数等信息;

- 声光报警:配套声光报警器可实现异常触发声光报警,提醒人员及时关注,避免忽略遗漏。

高温容器全生命周期管理系统功能

- 高温容器实时监控,解决高温容器人工巡检效率低、易漏检等情况,可实现24小时在线检测;

- 实时预警可为管理人员提供多级罐体健康状况预警,辅助管理人员进行罐体维修情况分类管理,实时告警;

- 罐号自动识别,对检测罐体生产的检测记录实时关联罐体罐号,实现数据数据的自动化管理;

- 健康分析,对同一罐号的历史温度数据进行统计分析,生产每一个高温容器的健康分析档案;

- 设备档案,系统根据采集到的温度与罐号数据,进行数据统计分析,生成使用次数、维修、烘烤等数据报表。