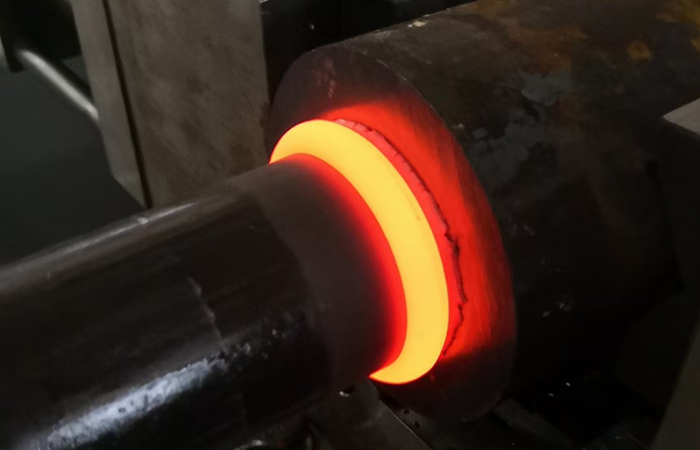

摩擦焊接是一种锻造焊接过程,在压力作用下,两工件表面之间发生摩擦产生热量,材料断面温度升高,达到热塑性状态,伴随着材料产生塑性流变,通过界面的分子扩散和再结晶而实现焊接的固态焊接方法。摩擦焊接过程稳定,焊接质量好,而且往往只需要几秒,速度很快,过程无需焊剂、保护气,不产生电焊烟尘、锰、镍等有害人体的职业病危害因素,既环保又不损坏人体健康,摩擦焊接以其优质、高效、节能、无污染的技术特色,在航空、航天、核能、兵器、汽车、电力、海洋开发、机械制造等新技术和传统产业部门得到了愈来愈广泛的应用。

摩擦焊接工艺要求焊接过程中,为了保证焊接质量,焊接时材料温度需要保持在产生塑性流变范围内,不能过高。之前在摩擦焊接工作中,热塑性流变状态的温度控制是通过技术工人的经验来操作的控制的,但人工经验的控制需要工人长期的工作积累,即便如此,也容易出现较大的温度误差,为了保证工件的强度要求,工件在进入下一道工序前,需要在退火炉中进行长时间的退火处理(一些企业对工艺的质量要求,需要工件进行20多个小时退火处理),这样不仅拖延了生产进度,降低了生产效率,也增加了生产成本。

目前比较科学的方式是使用红外热像仪来监控焊接点的温度,红外热像仪能够实现非接触式的温度测量,无需接触焊接部件,避免了传统温度测量方法可能引起的污染或损害产品的风险。红外热像仪精度较高,可以实时监测到过高或过低温度,并进行预警。

使用红外热像仪进行温度监测可以辅助精确控制焊接温度,使工件的焊接质量达到较佳的状态,控制好焊接温度可以在焊接完成后,不需要退火过程,直接进行下一道工序的加工。既提高了生产效率,又大幅降低了生产成本。