炼钢生产过程中的主要设备之一就是钢包烘烤装置,主要用在新砌、干燥、冷修、周转和在线迅速升高温度的各种钢水罐内的烘烤。钢包烘烤装置的特性对于出钢的温度、炉子的使用寿命和炼钢作业的效率等都具备非常大的影响力。钢包烘烤装置在两个重要的生产过程炼钢以及连铸之间,钢包烘烤温度的升高和降低对调节整个生产的过程具有非常重要的用途,对于连铸生产的过程具有重要的意义。

如果不使用钢包烘烤的方法来减少钢水的能量损耗,会出现许多复杂问题,首先需要使出钢的温度提升,这样就需要加大炼钢的时间,使原材料的损耗增大,使吨钢的成本升高;再者,炉衬的腐蚀速度增快,减少了炉子的使用寿命。所以,钢包烘烤的温度升高,对于减小出钢的温度,使炉子的使用寿命增大,使钢产量增多,使原材料的损耗减少,使吨钢的成本减少,确保连铸的正常顺利运行都具有非常主要的作用。

目前钢包在烘烤过程中,纯靠人工经验通过时间控制,缺乏对耐材温度的实时监测,会造成烤包温度不一致,钢水温降不稳定,影响浇筑,同时会对钢包过烧,进而浪费能源、污染环境,缩短耐材寿命,而传统的耐材测温方式一般都是通过热电偶进行埋偶试验,取得数据后按经验控制,也有用点温仪测得包底耐材的温度然后进行温度控制,而这两种测温方式,都是基于钢包内某一个点的温度进行控制,无法代表钢包整体烘烤的温度区域的升温情况,基于控制现状,我们选用红外热成像技术,对钢包内衬耐材进行多区域,全方面监测,从而保证升温温度和控制,帮助钢包整体烘烤均匀,动态控制燃气用量,以达到满足钢包烘烤要求,减少燃料消耗,降低污染的目的。

根据上述对钢包烘烤控制系统的需求及功能要求分析,综合考虑系统工作的稳定性,所设计的系统由测温设备、阀门、流量计等设备组成,在钢包烘烤装置不同控制部件上安装相应传感器, 用于感知包括温度、流量、压力等状态信号。该状态信号经变送器转换为工业标准信号后, 经信号调理模块后,由控制器内转换器转换为便于处理器识别的数字量。根据采集到的不同数据选用的不同控制算法, 产生相应的执行指令去控制各部件的控制执行机构动作。控制器与上位机通信实现交互, 获取钢包烘烤运行状况的数据, 当系统发生故障时, 通过预设的不同控制流程, 完成不同的控制功能。

系统实施步骤

了解现场原有烤包流程及工艺;

安装测温仪、流量计等设备;

采集多个周期多个包的数据;

根据数据制定新的烤包工艺;

根据制定的烤包工艺,缩短烘烤时间和降低煤气流量,使煤气充分燃烧降低废气排放,达到环保要求。

主要硬件设备组成

- 炉内专用红外热成像仪

产品选用优质探测器,搭配专用的针孔镜头使用工作稳定、性能卓越热像仪具有体积小巧、安装方便、成像清晰、测温范围广以及开窗小,易损部件可更换等优点。炉内监控红外热像仪配有功能丰富的终端软件,可满足用户差异化的应用需求。

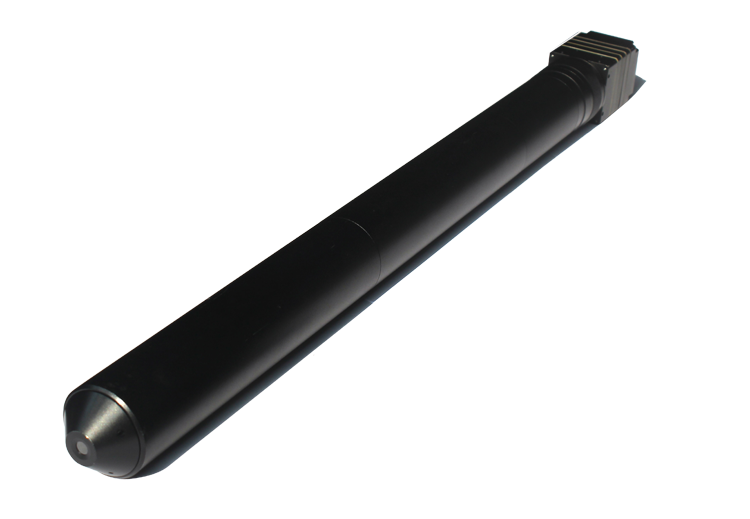

- 炉内专用退膛装置

装置采用PLC控制技术对热成像仪的伸进退出进行自动控制,在装置电源、压缩空气供应等出现问题以及探头罩内温度超出范围时均可自动将机构退出炉膛,对设备起到自动保护的作用。还可以根据需要,设置定时退出、退出状态电源自动切断等措施来保护电器设备。

系统上线预计效果

通过上线前后的煤气用量比值来计算,预计可节省煤气用量20-30%,可有效降低废气排放量,做到节能减排