烧结矿粒度大小分析在冶金领域是非常重要的一环,因为它直接关系到烧结矿的物理和化学性质,进而影响高炉冶炼的效果。因此加强烧结矿质量评估和控制具有重要的现实意义。

成品烧结矿的粒度一般分为几个级别。小于1mm的颗粒较细,通常由燃料和部分脉石组成,过多的细粒度会导致烧结矿的还原性降低,影响高炉的透气性。1~3mm的颗粒适中,是高炉料柱中的骨架部分,有利于保持良好的透气性和强度。大于3mm的颗粒较大,主要来源于矿石和燃料,过多的粗粒度会导致烧结矿结构不均匀,影响高炉的稳定顺行。在实际生产中,合理的烧结矿粒度分布应满足:小于1mm的部分不超过30%,1~3mm的部分大于55%,大于3mm的部分适量。这样的粒度分布可以确保高炉的稳定顺行和良好的冶炼性能。

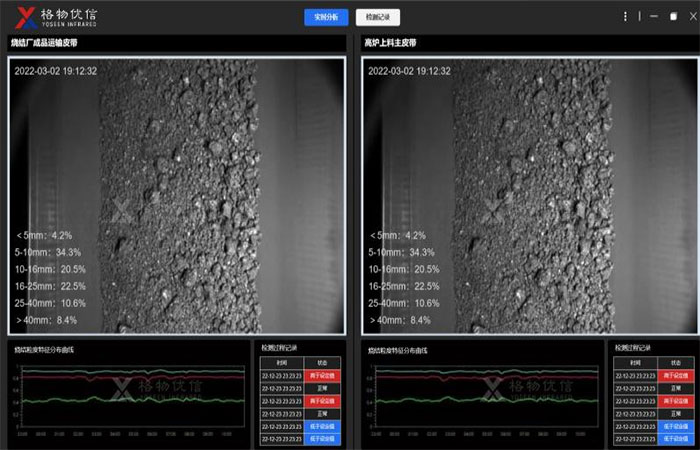

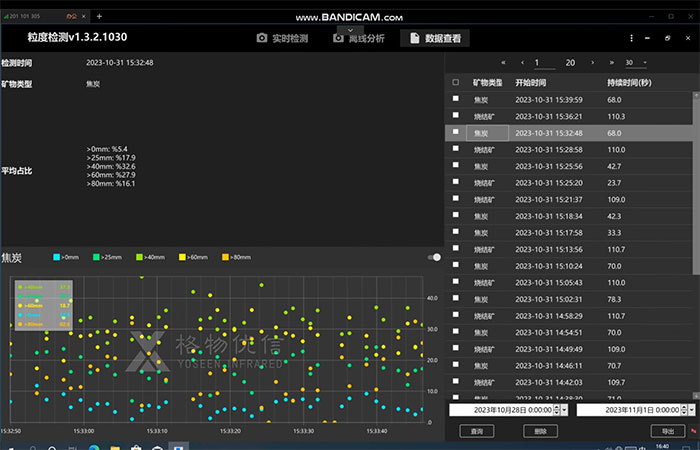

那如何区分筛选烧结矿力度大小呢?目前烧结厂物料粒级分析监测主要依靠人工取样筛分,取样量小且具有一定偶然性,由于筛分方式较为传统,数据滞后性严重。因此开发基于现场采集图像数据来判断烧结矿成分及粒度检测的智能分析系统,用来改善采样准确性和时效性,对于分析烧结质量指导生产具有十分重要的意义。格物优信烧结矿粒级智能检测系统,通过特殊算法对通过的物料颗粒物检测和测量来计算颗粒度大小,粒级分析识别的各个区间可根据粒度要求划定多个阶段进行统计,输出各阶段占比趋势数据。自动实时检测物料的粒度分布,根据检测范围需要设置粒级占比。也可针对厚料状态,进行遮挡系数调节功能,矫正实际粒级占比。系统还可对粒级、矿料种类比例的检测量自定义报警阈值,当检测数据到达阈值时,自动报警提示工作人员需及时处理。

总之,烧结矿粒度大小分析是冶金领域中的一项重要工作,通过合理的粒度分布和准确的测试方法,可以确保烧结矿的质量和性能,为高炉冶炼提供有力的支持。