随着钢铁工业的不断发展,对钢包的安全性和使用寿命要求越来越高。钢包作为炼钢过程中的关键设备,其内衬与高温钢水、炉渣长时间接触,容易受到主流冲刷和炉渣侵蚀,尤其是用于炉外精炼的钢包,受到的侵蚀更为严重。内衬被侵蚀不仅会降低钢包的寿命,还会增加钢液中夹杂物的含量,对生产安全和产品质量构成威胁。因此,需要通过一种智能化手段,对钢包的温度进行实时监控,做到“早发现、早应对、早处置”。因此,钢包热修识别系统的应用需求将不断增长。

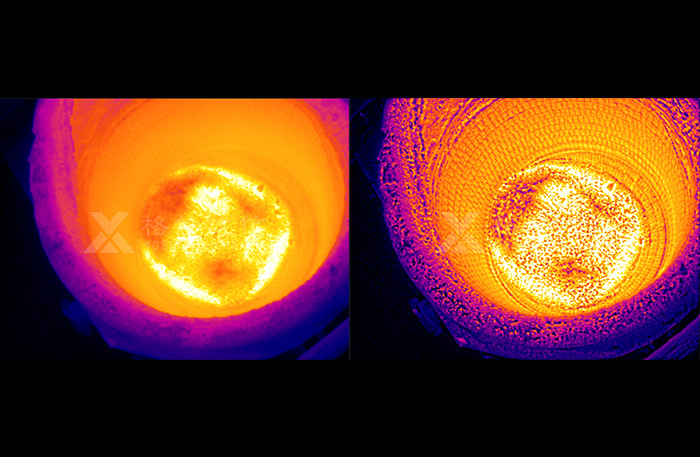

钢包热修识别系统主要应用于冶金工业中的钢包管理和维护环节,主要包括钢包热修过程监测、钢包生命周期管理、炼钢生产流程优化、安全生产保障等。钢包热修识别系统通过红外热成像技术,在钢包热修过程中,持续监测钢包的使用状态和温度变化,能够预测钢包的使用寿命,快速发现钢包内衬的缺陷、剥落或裂纹等问题,避免因钢包故障导致的生产中断和损失。此外,系统还能与其他生产系统无缝对接,实现数据共享和协同作业,进一步提高生产效率和产品质量。

钢包热修识别系统通常具备以下功能:

1.温度监测与成像:利用红外热成像仪等设备,对钢包的外表面进行温度监测和成像,实时掌握钢包的温度分布情况。

2.缺陷诊断:通过温度监测数据,系统能够自动分析钢包内衬的缺陷情况,如剥落、裂纹等,及时发现并预警。

3.包号识别:系统能够自动识别钢包的包号,便于对钢包进行追溯和管理。

4.生命周期管理:根据钢包的使用情况和温度监测数据,系统能够对钢包的生命周期进行预测和管理,为钢包的更换和维修提供依据。

5.高温预警与报警:当钢包温度出现异常时,系统能够自动触发高温预警和报警功能,及时通知相关人员进行处理。

在实际应用中,一些钢铁企业已经成功引入了钢包热修识别系统并取得了显著效果。例如,某大型钢厂通过安装多台固定式格物优信红外热成像仪对钢包进行全方位温度监测和成像,实现了钢包内衬缺陷诊断、钢包生命周期管理等多项功能。该系统通过实时监测钢包的温度、缺陷等信息,能够及时发现并预警潜在的安全隐患,避免安全事故的发生。同时,系统还能够对钢包的生命周期进行预测和管理,合理安排钢包的更换和维修计划,减少因钢包故障导致的生产中断和损失。总之,钢包热修系统不仅提高了钢包的安全性和使用寿命,还降低了生产成本和能耗水平,为企业带来了显著的经济效益和社会效益。