生活中,钢结构的建筑、桥梁非常多。现有钢结构材料主要是采用耐腐蚀、高强度、轻量化的纤维增强树脂复合材料(FRP)。钢结构材料容易发生腐蚀与疲劳破坏,进而影响结构使用寿命,产生无法想象的严重后果。钢结构发生腐蚀与疲劳损坏,主要包括两个方面,第一是在施工阶段,钢结构的界面容易产生残留气泡。第二是在使用(即服役阶段)容易受到高应力、温度、疲劳、潮湿等因素影响而产生脱粘。

为了更好地检测钢结构的缺陷、脱粘等,常采用的无损检测方法是超声波检测、射线检测、磁粉检测和渗透检测等。但这些方法无一例外都有检测方面的局限性,无法准确探测到钢结构的缺陷。红外热成像无损检测技术迅猛发展,随着成像算法的不断优化升级,已经发展为一种主流的钢结构缺陷检测技术。

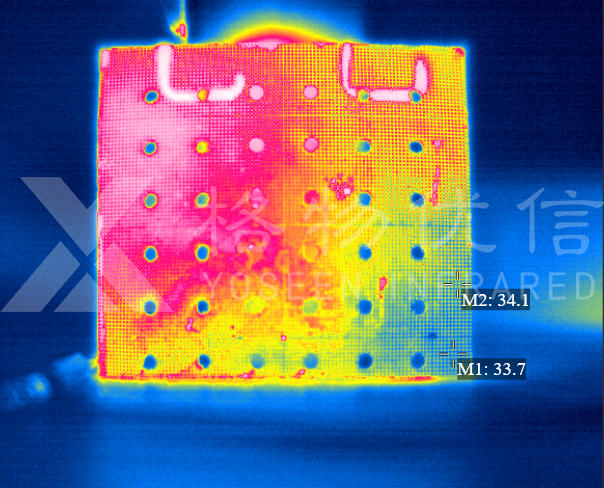

红外热成像无损检测技术,主要是通过卤素灯、微波、激光和涡流等外部热激励源,在钢材内部产生热量,跨越界面向FRP层传导,FRP钢界面缺陷处热量传导受阻,导致该处FRP表面温度较低,从而被红外热像仪探测到温度异常与温度温差。钢结构包含不同的材料层,在加热期间,会吸收不同程度的热量,热成像仪恰好可以利用这一现象,间接推断出钢结构界面脱粘与界面气泡的缺陷存在,甚至基于温度数值模型,可以探索不同界面缺陷面积、不同缺陷位置的热成像规律。

基于外部热激励源热成像技术,有诸多优势,例如损伤区域初始缺陷精确定位、缺陷检测时间短、脱粘区域及时预警、降低结构失效风险。