目前,市面上主流的视觉解决方案主要集中在检测皮带的非工作面(即皮带的背面),因为非工作面产生的撕裂和划伤对皮带机运行安全的影响比工作面的划痕更大。然而,基于皮带机的结构特点,设计一种更全面的视觉检测系统是必要的。因此,格物优信特针对皮带撕裂问题,设计了一款输送皮带纵向撕裂检测系统,让皮带撕裂检测更智能更精准。

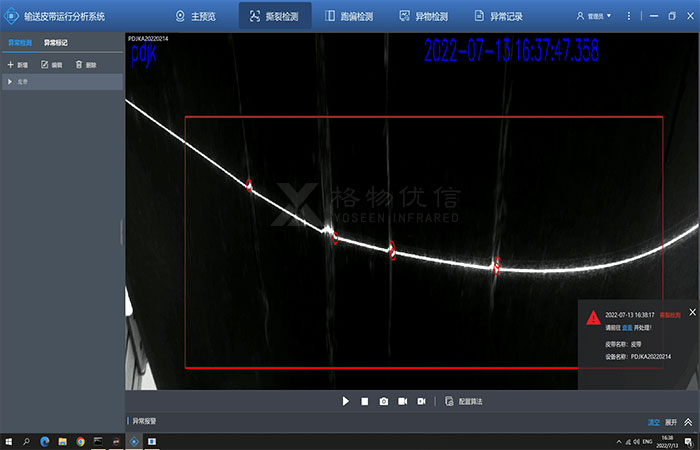

格物优信输送皮带纵向撕裂检测系统设计与部署为了实现对皮带下表面的全覆盖检测,系统设计在上下皮带之间部署视觉检测装置。考虑到皮带宽度有1.6米和2米两种规格,单个摄像头无法覆盖整个皮带宽度。因此,方案设计为每条皮带下方部署两套视觉检测装置,并共用一套边缘算法主机来处理数据。

检测挑战在近距离观测高速运动的皮带时,直接识别皮带划痕存在较大难度。主要原因包括:

- 粉尘浓度高:皮带机现场环境中的粉尘浓度较高,这会影响相机的成像质量。

- 光线变化明显:环境光线的明暗变化显著,导致图像质量不稳定。

- 洁净度变化:皮带非工作面的洁净程度有时会变差,进一步增加了检测难度。这些因素导致直接采用相机进行观测和识别时,误报率较高且识别率较低。

应对上述挑战,系统采用了以下技术手段:•多摄像头部署:通过部署多套视觉检测装置,确保对皮带下表面的全覆盖。•高帧频相机:使用高帧频相机以捕捉高速运动中的细节。•智能算法:采用先进的图像处理和机器学习算法,提高识别准确率并降低误报率。•环境适应性:系统具备较强的环境适应能力,能够在粉尘浓度高、光线变化大的环境中稳定工作。•边缘计算:利用边缘算法主机进行实时数据分析和处理,减少延迟并提高响应速度。

通过综合考虑皮带机的实际运行环境和检测需求,格物优信输送皮带纵向撕裂检测系统能够有效克服传统方案中存在的问题,提供更全面、更可靠的皮带检测解决方案。这不仅提高了皮带机的运行安全性,还降低了维护成本,提升了整体运营效率。