熔池/熔炼炉是当今比较常用的有色冶金炉窑,熔炼炉冶金过程中熔锍与冶炼渣界面的控制是炉窑安全连续运行的重要控制指标。

目前熔炼炉熔锍与冶炼渣界面的探测主要依靠提升机探尺探测。即带有刻度的探尺插入至熔池中,再提升取出探尺;依据熔锍与冶炼渣对探尺的灼烧程度不同,从而依据灼烧程度分界线读出渣硫界面位置。

然而,以上方法中提升机探尺在每一次的测量位置后需要对灼烧部位进行手动测量,且需要等待灼烧部位冷却后才能进行测量,因此,现有技术存在手动测量效率低且冷却后测量的方式存在延迟测量的技术问题。

为了保证炉衬长寿工作和冶金炉正常稳定运行,有必要及时掌握炉衬的蚀损状态。铜冶炼厂目前严格实行定期大修制度,但是,时有因炉衬过早蚀损而出现严重故障又未能及时发现和检修,导致事故发生甚至造成停产等后果,给企业带来巨大的经济损失。鉴于这种状况,冶金工作者一直致力于研究开发在线监测炉衬蚀损状态的方法与手段,使定期大修制度,逐步向预测性维修制度过渡。

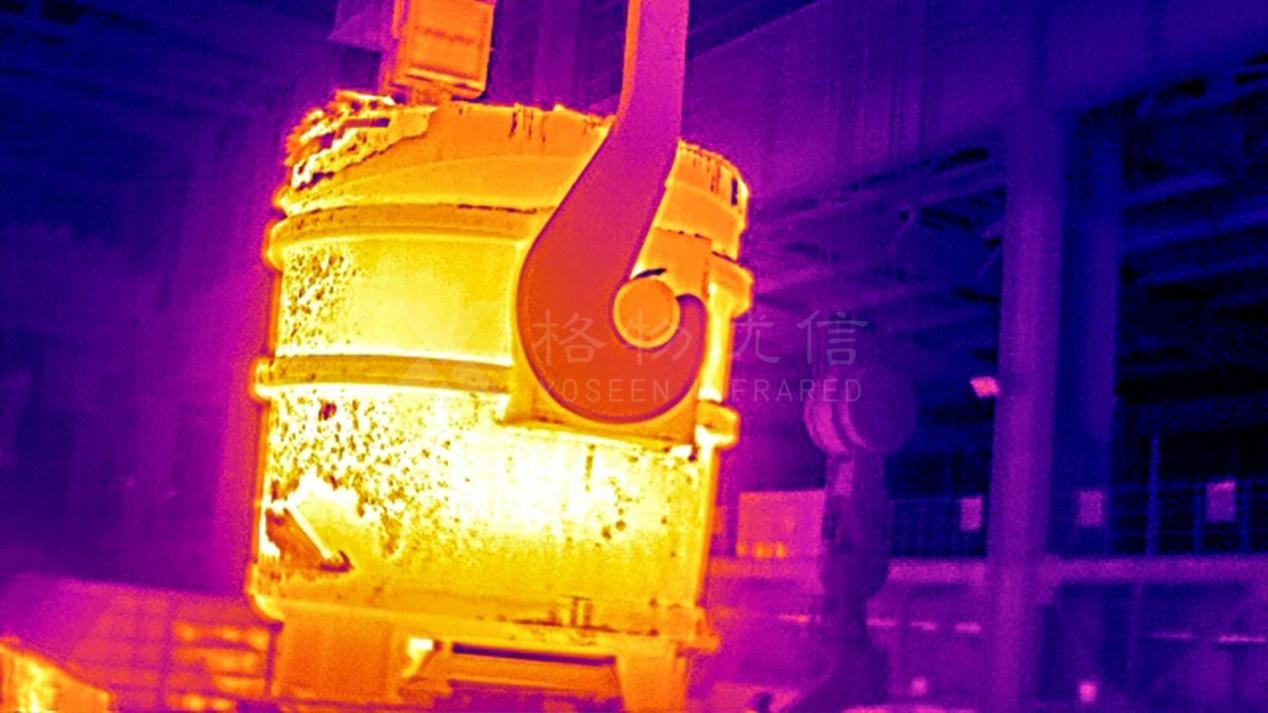

经过长期不断地探索监测炉衬蚀损状态的各种方法与手段,提出基于红外无损检测技术原理研究一种炼铜转炉内衬蚀损状态检测方法及其检测系统。即通过拍摄炉表面的红外热图像,并对相应的红外热图像进行处理以得到干扰噪声少的热图像,同时又不损失温度信息,在此基础上,借助有强大非线性逼近能力的人工神经网络为计算工具,通过现场实际生产中采集的大量炉衬状况数据,以训练所建立的神经网络,从而可应用训练好的网络进行炉衬蚀损状态在线自动检测和评价。这样可克服单纯求解导热反问题的不足,更快速准确地定量分析评价炉衬内壁蚀损状态。

采用领先的非制冷焦平面红外热像仪,实现在线自动监控。非接触测温,不影响生产的正常运行。系统提供红外热成像图像,操作人员可及时观测炉表面状态,实现对闪速炉的全覆盖、全天候测温,减少巡视人员,节约人工成本。通过获取的温度数据,系统智能分析炉表面当前状态,并发出预警提示。在检测过程中,如发现温度过高自动报警,软件记录可查,提示运行人员具体的事件状况信息,以便跟踪分析情况。