玻璃制造是从玻璃熔化开始的。玻璃熔化采用专门的玻璃熔炉或者水箱。熔化过程温度大约为1600℃,且持续时间通常要24小时+,整个熔化工艺是个高耗能、高热量、高持续性的过程。

为了提升熔化效率,需要增强熔化炉的保温性能,而保温性与内部耐火材料的质量有直接关联。玻璃熔炉耐高温内衬材料的结构损坏、减弱、恶化、失效,会明显增加融化燃料成本,且可能导致玻璃破裂,影响安全生产。

使用红外热像仪,可以直接24小时持续性监测玻璃熔炉的外表面,通过观察炉壳外表面的热像图,映射反馈出整个炉子的内部耐火材料损坏的热区域,提前防止内衬裂缝、热量损失等情况的发生,及时予以修复,在节省大量费用的同时,提升玻璃制造生产的安全性。

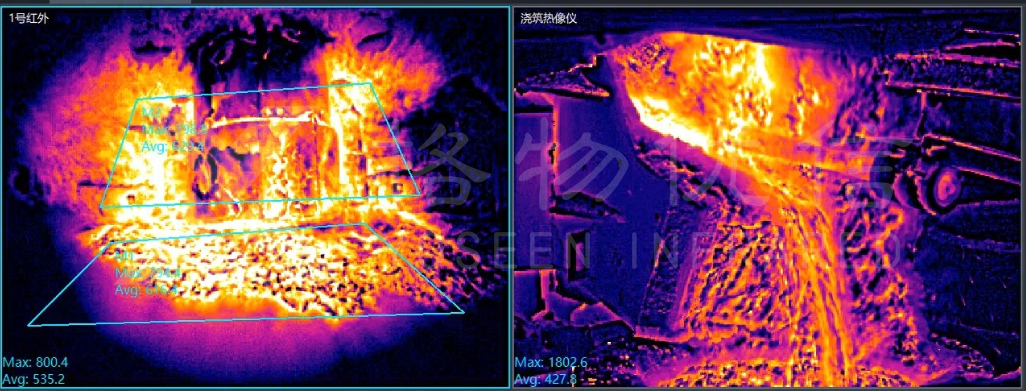

格物优信智能制造热成像监控系统,采用工业高温热像仪,搭载高温测温算法,可以通过诊断熔炉炉温,帮助操作人员远程监控玻璃熔炉内部耐火材料的温度分布情况,通过展示的热像图,可以看到熔炉内部的异常情况,如异常的热点、冷点或者异常的区域。例如,当耐火材料出现损坏或磨损时,其表面温度分布会与周边区域呈现出不同颜色的热像图亮度,红外热成像仪能够捕捉到这些变化,并发出预警,使操作人员能够提前采取措施进行检修、复查以及修复或更换。

因此可见,红外热像仪应用于玻璃熔炉工况评估上具有诸多优势:

- 非接触式测温的方式,直接减少生产人员危险系数。格物优信红外热像仪,是以网络连接的方式进行测温与成像监控,可以直接通过网线连接至中央控制室的显示屏上,实现远程观看测温情况,系统还配置了标准软件,可以对疑似高温区域或者异常区域进行自由设置,十分方便与可靠;

- 故障诊断与定位精准,直接提升生产效率。系统配备强大的数据处理软件平台,可以对红外热图进行录制、拍照和分析,提取关键的温度信息,为生产决策提供支持。操作人员可以直观地看到熔炉内部耐火材料的温度分布情况,及时调整温度,确保玻璃熔化的均匀性和质量;

- 全方位监测熔炉状况,提升玻璃制造质量,提升企业效益。在玻璃生产的过程中,熔炉的温度最高。红外热像仪实时监控熔炉的温度,可以采用大视场角镜头对整个炉子的内部进行同步检测,从源头上避免出现任何结构性损坏,提升效率和玻璃质量。