在锂电池生产过程中,温度监测是确保电池性能和安全性的关键环节。通常可以采用红外热像仪来实时监测锂电池温度,此外,接触式温度传感器(如热电偶、NTC传感器)常用于测量电池表面或内部温度,光纤传感器适用于分布式温度监测。其中,格物优信红外热像仪在锂电池温度检测项目中有着丰富的经验,相比传统的温度检测方法,热像仪拥有实时、快速、非接触、智能、高效等特点。

- 红外热像仪实时监测锂电池温度

红外热像仪在锂电池生产中发挥着关键作用,主要应用于以下几个方面:

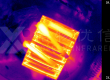

电池加热均匀性检测

在锂电池生产的关键工序(如电芯烘烤和注液)中,温度均匀性直接影响电池性能。红外热像仪可实时监测电池表面温度分布,确保加热过程均匀,避免局部过热或温度不足,从而提升电池质量。

电池封装和焊接温度控制

在锂电池封装过程中,热封或焊接的温度控制至关重要。红外热像仪能够实时检测焊接区域的温度,确保其处于合理范围,防止因温度过高导致材料损伤或温度过低导致封装不牢固。

电池组充放电温度监控

在锂电池组的充放电测试环节,电池会产生热量。红外热像仪可实时监控充放电过程中的温度变化,检测潜在过热现象,保障电池的安全性和性能一致性。

电池极片涂布工艺监控

极片涂布是锂电池制造的核心步骤。红外热像仪可用于监测涂布后的干燥过程,通过检测涂层温度变化,确保涂布层均匀干燥,避免因干燥不均引发的质量问题。

质量检测与故障诊断

红外热像仪能够快速识别生产过程中因材料缺陷或工艺问题导致的热异常区域,例如电芯短路或内阻不一致等,从而及时进行故障诊断,防止缺陷产品流入市场。

通过这些应用,红外热像仪为锂电池生产提供了实时、非接触的温度监测解决方案,提升了生产的自动化和智能化水平,同时确保了电池的安全性和可靠性。

- 接触式温度传感器

接触式温度传感器(如热电偶、NTC传感器)常用于测量电池表面或内部温度:

热电偶:通过将热电偶植入电池内部或附着在表面,直接测量温度。例如,K型热电偶可用于测量电池内部温度,精度可达±0.4%。

NTC传感器:通过植入电池内部或粘贴在表面,测量电池内外温度差异,从而评估电池的热行为。

- 光纤传感器

光纤传感器具有体积小、可复用等优点,适用于分布式温度监测:

光纤布拉格光栅(FBG):可用于测量电池内外的温度和应变,能够嵌入电池内部或附着在表面。

光频域反射(OFDR)技术:用于高分辨率的温度和应变监测,适用于复杂环境下的电池监测。

- 温度估测与模型预测

通过电池表面温度数据和仿真模型,可以估算电池内部温度。这种方法无需植入传感器,避免了对电池结构的破坏。

- 环境温度控制

在锂电池生产过程中,环境温度的控制也至关重要。例如,注液过程中需要控制露点温度≤-30℃,以确保生产环境的稳定。

锂电池生产过程中的温度监测方法多种多样,包括非接触式红外热像仪、接触式传感器、光纤传感器以及基于模型的温度估测。这些方法各有优缺点,可根据具体生产需求选择合适的测温技术,以确保电池质量和安全性。