2011年,攀钢集团江油长城特殊钢有限公司“11.21”电炉炉门烧穿事故,造成1亡1伤;

2011年,江西萍乡钢铁厂“11.16”高炉冷却壁烧穿,导致铁水泄露引发爆炸,紧急疏散123人;

2011年,南京钢铁“10.5”铁水外流重大事故,造成在残铁平台上12人死亡、1人受伤,事故直接原因是炉钢内部碳砖受腐蚀变薄,在对其强度监测和论证评估不充分的情况下,割开残铁口处炉皮,复风操作下使炉内压力升高致使铁水击穿炉壁流出;

2017年9月,辽宁本溪本钢板材炼铁厂新一号高炉发生火情,此次火情是由于高炉炉缸烧穿导致铁水泄漏而引发。虽然没有人员伤亡报告,但是本钢高炉事故在全国造成了相当大的影响;

2018年5月,河南西陕县南阳汉冶特钢公司钢包滑板穿钢,导致钢水外流烧坏冷却水管,引发钢水喷溅,造成15人受伤,其中3人死亡;

近年来,冶金行业在炼铁炼钢工序中因钢(铁)水泄露、钢水过热击穿钢包、钢包内容缺陷、磨损严重、疲劳损伤等安全隐患引发的高危灼烫、火灾、爆炸等群死群伤的重大事故屡屡见诸报端,大有谈“钢”色变的趋势。

冶金生产中,炼铁炼钢是最为核心的生产工序,而用于炼铁炼钢的的作业设备——钢包、高温转炉与温度有非常密切的关系,日常作业时,温度高能常达1600°及以上,这便对作业设备提出了严苛的考验。一旦发生事故,不仅经济上损失是巨大的,也容易造成人员的伤害。

冶金生产中,炼铁炼钢是最为核心的生产工序,而用于炼铁炼钢的的作业设备——钢包、高温转炉与温度有非常密切的关系,日常作业时,温度高能常达1600°及以上,这便对作业设备提出了严苛的考验。一旦发生事故,不仅经济上损失是巨大的,也容易造成人员的伤害。

所谓防患于未然,钢铁生产作业,事前安全检测与事中实时监控的重要性,远大于事后改进的重要性。

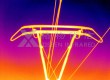

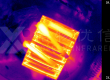

红外热像仪在冶金行业中广泛应用于烧结、焦化、冶炼、轧制、型材、彩涂、自备电厂、制氧制氮等部门。作为可靠的非接触式工具,热像仪提供整个表面区域,而非若干个单点区域的测温读数。利用红外热成像技术对设备进行检测,了解和掌握设备使用过程中的状态,及早发现问题查明原因,避免突发故障,对于保证安全高效的生产运营、延长设备的使用寿命有着重要的意义。

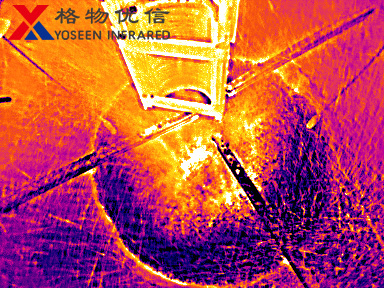

在冶金行业中,红外诊断技术通常用于具体以下几个方面:高炉料面监控,高炉内衬水冷壁缺陷的检测与诊断,高炉炉瘤的诊断,钢水包、铁水包内衬腐蚀程度诊断及烤包状态监控,热风炉、转炉、回转窑、鱼雷罐车内衬损坏及缺陷诊断等等,还可以采用热像仪对厂内用电设备,如变压器、变电室开关接点和电缆等电气设备连接点进行检测;对大量机械传动装置,风机马达轴承的检测;测定钢芯温度及验证钢锭液率情况,降低能源及材料的消耗,提高钢锭的质量。总的来说,使用红外热成像技术可以帮助冶金行业降低热损耗,节约能源;通过状态的监控,合理安排检修,并提高设备寿命;通过对热像图像的分析,对现有工艺进行改进。

格物优信冶金热成像在线监控系统使用数字视频技术、计算机通信技术、网络技术,通过实时动态监控、记录查询、网络传输等方式,实现对冶金设备及材料的智能化温度监控。同时对所有设备及材料实现全程实时监控,全面监测和记录冶金设备及材料的一切温度变化情况。

根据安全管理的需求,可以手动设置监控区域,通过报警与图像资源的整合、共享、实时、直观地了解和掌握监控区域的动态状况,适时布控、指挥、处置,有效提高冶金生产效率,保障工作人员的安全。

采用格物优信冶金热成像监控系统,可以实时检测温度情况并按预先设定的预警值发出声光报警信号,从而使值班人员能及时采取相应的措施,确保安全生产。具备以下优点:

- 不影响运输,免维护:非接触测温,不影响冶金设备正常运行。

- 报警可视化:提供红外热像图,值班人员可迅速定位报警位置并处理。

- 高分辨率红外热像自动监控:实现对冶金设备全覆盖、全天候监控。

- 智能分析和报警:通过获取的温度数据,系统智能分析当前状态,并发出报警。

- 设备自动识别管理:对与系统采集的热图(无论自动采集还是人工采集)进行自动识别,通过图像配准的方法识别出该热图能有效的设备目标,保证温度检测的有效性。

- 详细设备工作状态管理:建立所有设备以及设备部件的管理体系,在报警的时候可以详细到具体隐患(发热)部位。

- 自动预警:在监测过程中,如发现目标设备温度异常自动报警,报警信息有文字信息和声音信息,提示运行人员具体的报警位置状况信息,以便跟踪发热点,确认告警情况并排除故障。

- 检测精度高:采用的红外热像仪本身的采样精度比便携式仪器的精度和分辨率高,采用高温专用监控软件,针对高温精修算法优化,成像细节更清晰,测温更准确,便于及时判断设备的具体过热点,为准确判断并采取相应措施争取了宝贵的时间。

- 系统具备可靠性、实时性较高的优点:采用本系统,自然环境不会有任何影响,无论是刮风下雨,还是低温高温都可以实现不间断自动监测。

- 节省人力:采用本系统,由于系统自动化程度较高,可实现设备自动巡检、自动预警、自动输出报表等功能。减少了人员到现场巡视次数,提高值班人员工作效率。

- 定制成本低:支持二次开发,根据需求差异化定制,成本最小化