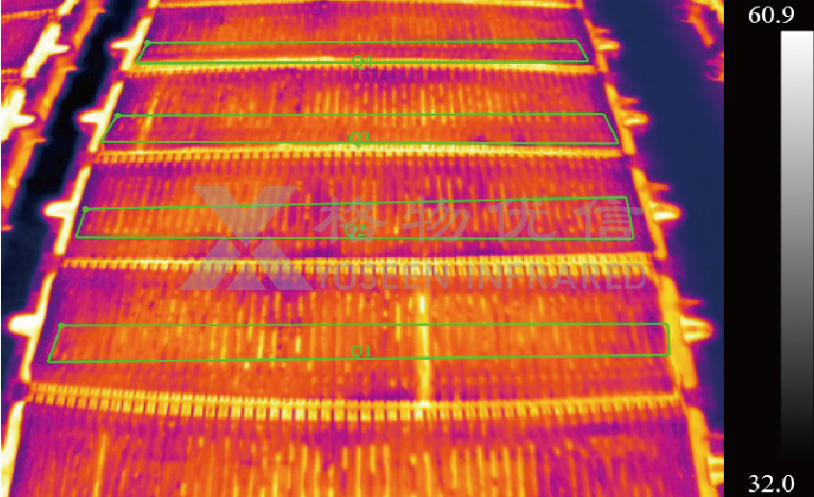

电解槽生产系统中,因阴极板的平整度较差、阴阳极间距离不均匀而出现电流分布不均匀现象,继而阴极板上产生结粒引发短路及极板温度升高,这会造成电能消耗增大、铝产量下降等问题。传统的热电偶、热电阻等接触式方法检测误差大、费时费力,劳动强度大,时效性差,无法及时处理短路问题。

目前采用红外热成像监测系统主要有三种方案:

方案一:手持式。人工手持红外热像仪在现场对电解槽进行测温巡检,此方案的优势在于现场发现问题后可及时处理,能够准确找到短路位置。但是考虑到人工巡检周期一般在2个小时左右,并且现场环境温度高,酸性气体浓度强,人体长期处在那种环境下会造成巨大损害。因此方案存在时间周期长、人工劳动强度大、损害人体健康等问题。

方案二:轨道式。在电解槽生产现场安装导轨以及带有红外热像仪的轨道机器人,规划好巡检路线之后可通过导轨机器人进行定速巡航,在检测过程中发现导电板或者阴(阳)极发热时,及时通知现场人员对发热区域进行处理。此方案的优势在于无需人工现场巡检,可及时发现短路区域并通知工人及时处理,提高工厂产能。

方案三:挂壁式。在电解槽两侧墙壁上安装固定式红外热像仪。在适当位置安装热像仪,划定每台设备的测温区,对所有电解槽进行全方位的实时监控,当监测区域一旦出现短路问题时,可进行高温报警,并立即通知现场人员对短路区域进行处理。此方案相对于导轨式来说,在出现短路异常时可立即发现并通知人员处理,时效性更强,并且更加容易发现温度异常位置,而导轨式只能通过算法进行判断,存在位置出现误差的可能。