从2008年到2010年国内先后出现了数次气化炉炉壁鼓包、裂纹甚至爆裂等严重事故,虽然具体事故原因不得而知,但有一个共同的因素即气化炉炉壁温度经常指示不准,虚警率高,造成对DCS上的炉壁温度参数不信任,对该温度报警视而不见,当炉壁温度真的超标时不能及时发现并做出反应,最终导致事故的发生。

目前常规的热电偶或热敏电阻之所以会存在上述缺点,与热电偶制造的质量关系不大,而与此类热电偶的结构和材料本身的特性有关。这类热电偶的结构一般是外层为耐高温的金属套管,中间填充特殊的半导体热敏材料,热敏材料内部包裹两根热电极。当线缆经过的炉壁某点温度超过线缆其他部分温度时,该点线缆内部半导体热敏材料的电阻就会降低,从而使两根热电极在该点产生一个与温度相对应的热电势,使该点的温度得以测量。

一般而言,半导体材料的延展性不佳,而铠缆式热电偶都是用特种半导体材料制成几十米甚至几百米的线缆,很难保证较长距离线性半导体材料本身的均一性。而且这类热电偶需要用螺丝固定在气化炉表面上,安装质量问题例如线缆与气化炉贴合的不够紧密,线缆过度弯曲和施工冲击可能造成线缆内部热敏材料的损伤等都会对热电偶的测量效果产生影响。

此外,炉壁表面的锈蚀也影响温度测量精度,气化装置现场的震动、灰尘、水浸、腐蚀性气体等恶劣条件也都会影响热电偶的测量效果。铠缆式热电偶的另一个缺点是仅能显示一个区域内某一温度最高点的温度值,而不能显示出该高温点所在的具体位置,也不能区别是某一孤立点温度过高还是某一个区域整体温度过高。当某一区域出现温度报警时,还需要操作人员持便携式测温仪到现场确认高温点的具体位置以及温度,不仅增加现场操作人员的劳动强度,耽误进行故障判断及处理的时间,而且此时一旦炉壁爆裂就会发生人员伤亡的恶性事故。

此外,热电偶的检修也存在诸多问题。由于其虚警率高,报警点位置难以确定,故很难对其进行故障判断。即便发现热电偶出现问题,也会因为气化炉不能随意停车,炉壁表面温度较高(200左右)而难以及时检修更换。而且铠缆式热电偶长度都在几十米甚至上百米,如果出现故障只能整根热偶全部更换,费时费力,代价过高,更换安装时过程比较复杂。

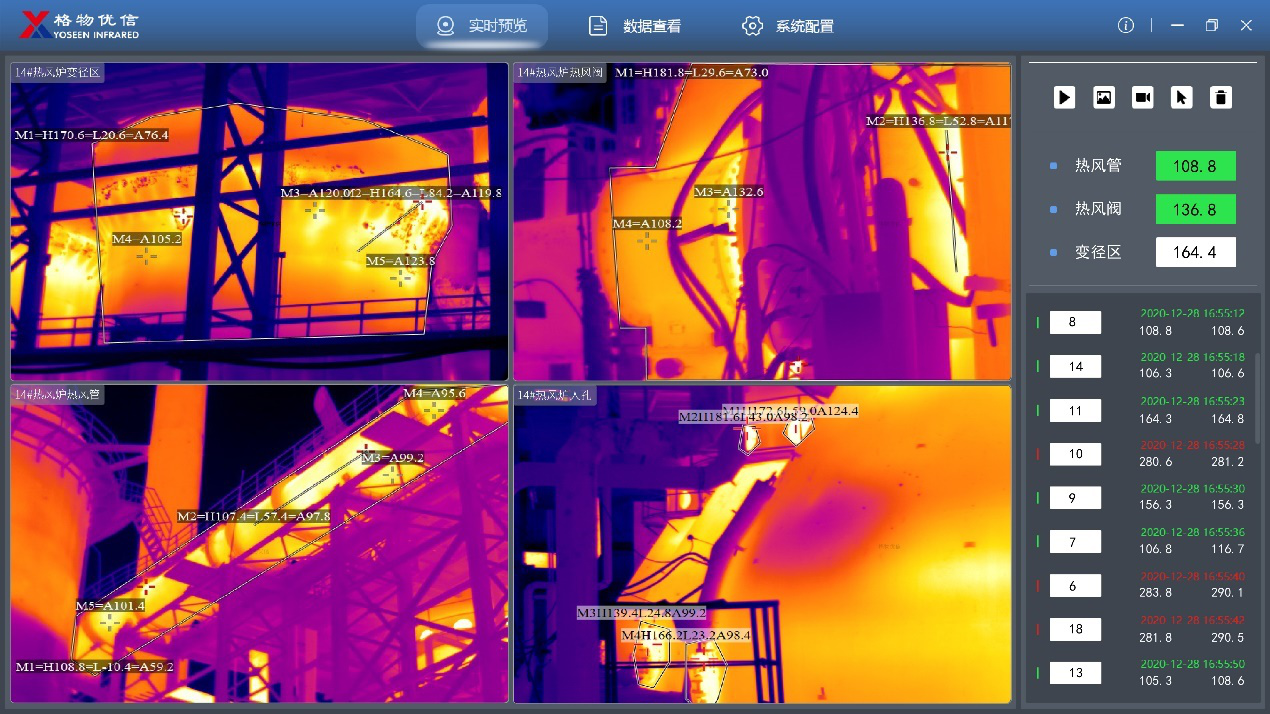

目前在冶金、半导体、玻璃、水泥等行业广泛应用的红外热像仪已经代替常规热电偶进行炉壁温度测量的设备。一般红外热像仪的测温范围可以达到-40℃——2000℃(不同型号的热像仪测温范围不同),测量精度也在可接受的范围内(1%2%)。能满足在气化炉筒体周围框架上安装的要求。

与热电偶相比,红外热像仪具有以下优点:

1、 安装布置灵活,不用直接接触气化炉炉壁表面,避免了气化炉本体振动对测温精度的影响。

2、可以监测炉壁任意一点的温度,监测炉壁表面温度及其变化。

3、红外热像仪还可以快速定位高温位置,找出超温原因,及早排除故障

结合智能云热像系统、气化炉工况现场特殊性及客户实际需求,提供操作简便的系统和即学即用的智能化管理平台