铁水包、鱼雷罐、混铁炉、转炉、钢包和中间包主体均由外壳和内部耐材内衬组成,经过一千多度的高温铁水或钢水的冲刷以及高温侵蚀,会使得每次使用完之后内部耐材都会存在一定程度的磨损和脱落。若无法及时发现内壁薄弱区域,那么当再次受铁或者受钢时则容易致使耐火材料直接融穿,外部钢板会暴露在高温液体中,会被直接溶蚀发生穿炉事故,极易造成生命财产损失。金属罐容器安全始终贯穿液态金属风险监控主线,杜绝事故发生,发展智慧钢铁智能制造,是钢铁企业重点建设内容。

高温熔融金属罐及转炉直接关系到液态金属的转运安全,以往对金属罐的测温,主要依赖人工进行点测温。点测温并不能做到完全覆盖,如果没有测到的点正好变薄,则会形成重大隐患。安全可视化系统平台利用热红外成像技术,对高温熔融金属罐及转炉进行监测,分析表面温度分布情况。温度高的罐壁就薄,一旦达到报警阈值,可视化系统就会收到警告信息。

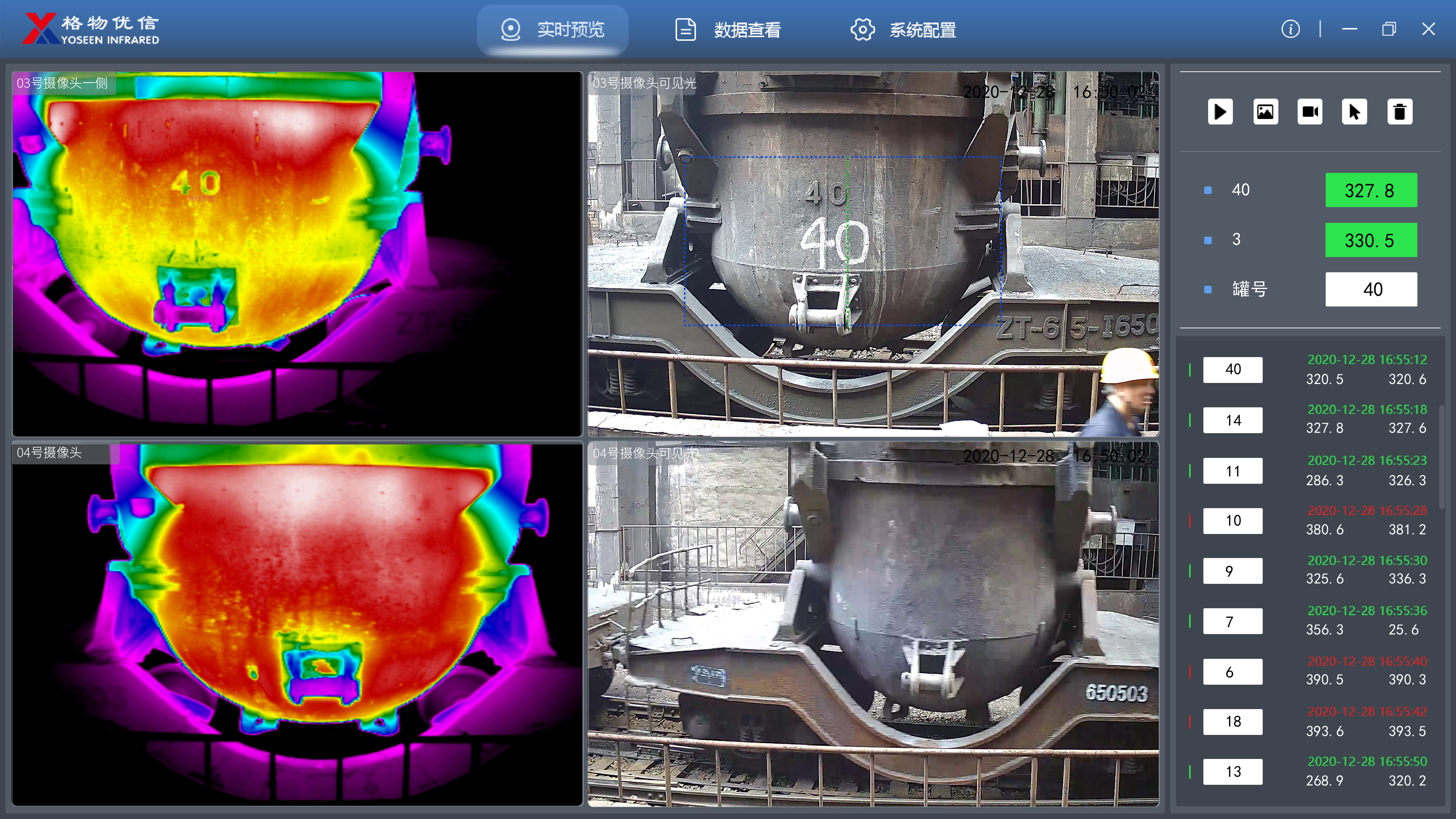

为提升钢铁企业在铁水、钢水等高温熔融金属生产过程中金属罐容器的安全性,设计开发了一套基于热红外测温技术的高温液态金属测温系统,在液态金属生产区域的铁路运输沿线、转炉炉前、连铸区等液态金属生产过程中涉及到的各种金属罐必经之处进行热红外监控摄像头布点,通过智能化数据分析后台对热红外视频数据进行实时分析,实现了对铁水罐、钢水罐、转炉等各类高温熔融金属罐的动态识别与捕捉、实时测温、自动报警,充分满足了钢铁企业对金属罐安全进行全流程自动化、无人化监测的需求,同时也极大提升了液态金属生产过程的安全性。应用文字识别技术获取罐号,自动分析物体轮廓并找到金属罐表面温度最高点,提前发现事故隐患并报警,实现了对液态金属生产过程中的高温金属罐的全过程的自动化、无人化监测。

系统功能

实时显示:实时显示全辐射热图,值班人员可查看任意位置的温度,对异常情况进行录制、拍照、分析,并出具专业检测报告。

温度追踪:自动对热像图整个画面或特定区域进行温升趋势分析,提早发现隐患区域。

数据抓拍:可定时采集热成像图片数据,便于后期分析。高温触发拍摄与报警:当出现温度异常,监控后台可及时发现,触发报警,声光报警模块会发出报警声且软件后台会拍摄事发过程中的图片进行弹屏提示,后台自动保存报警时候5min之内的录像视频便于事故发生后分析事故原因。

故障自诊断:当终端设备出现故障时,系统可提醒值班人员。

自定义报警阈值和等级:系统可内定义 4个不同报警阈值和等级,协助工作人员对隐患发生的紧急程度和发展态势作出评估。

自动分类存储:监控数据、异常数据和报警信息会自动存储在相对应的设备数据栏目中,可快速准确的调用分析。

报表功能:可根据客户要求定制各种报告,并可导出为 Word格式。

温度曲线:软件可观测测温对象的实时温度曲线,从而进行趋势判定。