炼铁是一个持续运作的过程,现代化高炉从开始投入使用至寿命终结这一段历程一般长达十几年甚至二十几年,除了检修以及特殊事故导致停炉,其它情况下都需要保障高炉正常使用,因此在高炉出现异常状态之前对其进行及时、有效的提前预警显得尤为关键。

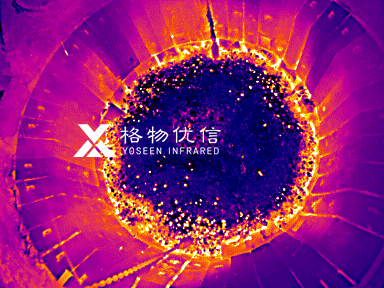

对此,格物优信针对冶金用户需求设计出一套用于高炉健康诊断的“智慧”红外监测系统,以此为用户高炉健康、稳定运行提供助力。

经此前项目经验以及多方实地调研了解到,目前高炉区域普遍存在隐患排查不及时、排查效率低等问题。传统排查方式大多是通过人工肉眼观察、敲击外壳聆听以和人工打点,过于依赖经验判断,并且人工排查方式无法及时发现缺陷位置,难以确认现场风险程度。特别是高炉、热风炉和热风管道等位置的耐材缺陷位置如果未能及时发现,则在上千度的高温环温中极易让缺陷点迅速扩大,导致耐材和外壳被烧穿,发生严重的安全事故。并且在发现问题后若是无法判断现场风险程度,则容易让检修人员陷入巨大的安全风险之中。对于目前高炉区域的安全防护而言,做到“早发现、早处理”是有效防止事故发生的重要方式。因此对于冶金用户而言,一套能够实时监测高炉区域各个关键位置健康状态的系统是必不可少的。

传统监测手段与红外热成像技术分析

传统测温、监测方法一般是利用可见光对关键区域实时监测,人员用红外测温枪、手持热像仪等工具定期巡检测温,或是关键位置安装温度传感器等。此方案虽然可以实现关键设备的监测目的,但是在全面性、时效性等多方面存在较大盲点,如:

- 可见光监控只能反馈可见变化,无法反馈温度数据。

- 可见光监控需要人力实时关注,往往在高炉、热风炉等外壁出线明显变化时,几乎表明现场已经产生安全事故,无法提前预警。

- 关键位置布置传感器虽然可以实时反馈温度,但是只是点测温,数量多了会导致现场环境繁杂,数量少了覆盖点又不足。

- 人力巡检测温在时间上缺陷太大,巡检频繁对人力需求太高,巡检频次降低又往往不能及时反馈设备温度情况。

- 手持热像仪及红外测温枪为小面积区域测温或点测,难以满足高炉及热风系统庞大、繁杂的外壁温度详情。

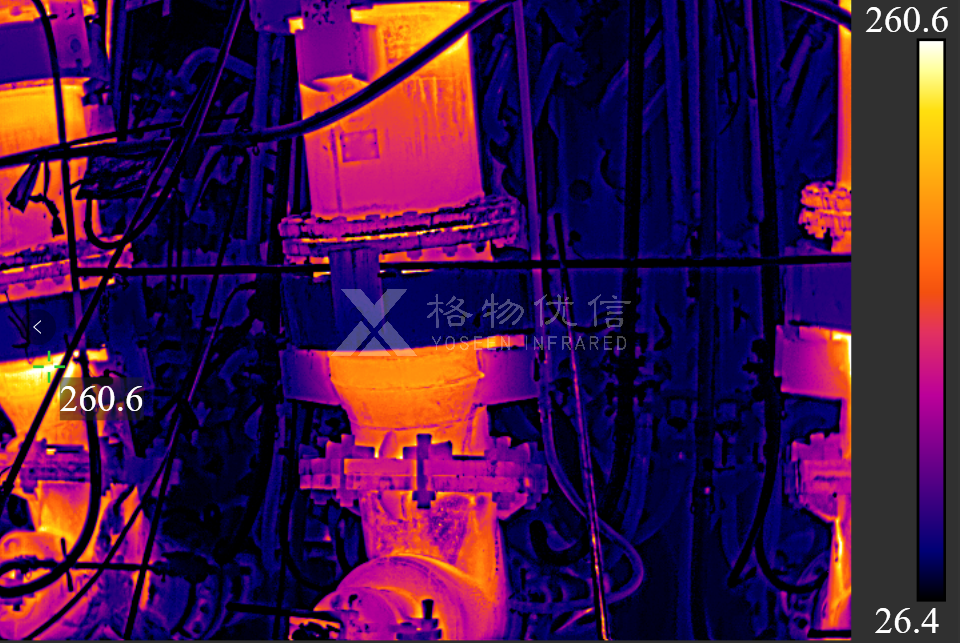

红外热像仪通过非接触探测红外热量,并将其转换生成热图像和温度值。红外热像仪能够将探测到的热量精确量化,能够对发热的故障区域进行准确识别和严格分析。其相较于传统监测手段有如下优势及特点:

- 通过红外热成像,无视环境光线,无需专门补光,及时漆黑一片也能清晰成像

- 全像素点测温,其384*288分辨率可以实时探测画面上所有的110592个像素点温度,实现画面内全区域测温。

- 远距离非接触测温,无需贴近被测温物体,测温精度可达到2℃或2%。

- 通过DDE技术,可以对原始目标信息实时分析,得到层次细节丰富的图像,更清晰的反馈出目标温度细节。

- 软件可以自定义测温区域,可以可以实现点、线、面测温,其中面测温可以定义复杂轮廓区域,可以实时反馈区域测温最高温、最低温及平均温。

- 软件可以自定义屏蔽区域,屏蔽区域内温度超限无法触发报警。

- 软件可以实时追踪最高温、最低温,可以显示温度曲线。

- 软件可以录制图像或者视频,用于追溯、分析。

- 配合YSIR智能物联网云平台,可以对数据进行管理和深度分析,可以实时推送现场报警信息到指定手机,确保即使不在现场也能第一时间了解现场情况。云平台同时可以满足私有化配置、数据安全等要求,具备远程监测、设备管理、性能拓展、用户管理等各种功能。

软件及平台功能需求

- 系统能够提供长波红外频段温度场监控。

- 统能够实时监测高炉本体表面温度场分布情况及设备状况,可直接测量出图像中任意一点的温度,可自动显示温度图像中的最高温度值,以可视的方式初步了解高炉本体表面的损耗情况。

- 高温追踪,实时显示指定区域内最热点位置及其温度数据。

- 能够显示实时温度曲线及趋势,判断耐材的损耗并输出预警。

- 以硬盘存储的方式储存任意时刻或时段的温度图像,保证历史资料的完整性和可追溯性,保存历史数据30天至一年。

- 能够根据用户提供的温度阈值输出预警信号,能够依据用户要求分区域监控及预警。

- 可以提供远程监测功能,使管理者不局限于控制中心,可以随时随地查看指定现场温度数据。

- 可以提供报警推送功能,将系统运行中产生的报警信息推送至指定的手机、平板等,便于在非现场环境下关注现场高炉、热风炉异常温度状态。

高炉、热风设备在线监测报警系统是以用户实际需求作为出发点,依托于成熟的红外测温技术、数据传输技术、图像分析处理技术来建设。

系统主要实现以下目标:

l安全管控:对高炉、热风炉区域各关键位置进行非接触式、全面实时测温,通过温度数据、温升变化等方式判断内衬健康情况,以此解决高炉、热风炉场景下巡检不及时、漏检的问题,有效提升安全防范措施;

l提质增效:通过提升高炉、热风炉区域的安全防范措施来辅助用户把控各个生产环节的健康状态,对非常态化的状况及时调节,最终实现提高生产品质、提升生产效率的目的;

l决策辅助:充分利用现场采集的温度数据进行分析,通过温度变化趋势来提前准备预防工作,辅助现场工作人员面对突发情况作出最佳决策;

l集中管控:此前的温度数据管理分散,查询困难,利用后端监控平台可统一管理各区域温度数值,做到统一、集中、分类管理,便于后期针对温度数据进行趋势分析与安全预测;

l智能升级:采用先进测温手段服务于炼铁生产,不仅可以为高炉区域的安全提供一层保障,同时可以促进高炉区域智能化改造进程,实现“智能制造”的愿景。