行业背景

炼钢厂高温液体容器,俗称钢包,作为转炉、连铸区段运输钢水并进行二次冶金反应的重要容器,其管理和调度对钢厂的运行优化与节能降耗具有重要作用。钢包内部耐火材料与高温钢水、炉渣长时间接触,受到主流冲刷和炉渣侵蚀,尤其是用于炉外精炼的钢包,受到的侵蚀更严重。内衬被侵蚀不仅会降低钢包的寿命,还会增加钢液中夹杂物的含量,严重时还会导致钢水穿漏,发生重大安全事故。

如上所述,钢包在运转过程中的安全检测是非常重要的步骤,而此步骤在以往过程中,多依靠人工经验判断、点温枪测温或手持式热成像仪观测。此手段不具备全面性、全自动、智能分析、自动预警等能力。

为提高钢水转运过程中的生产安全性和监测效率,我公司研制开发了一套高温液体容器侵蚀智能检测系统,对钢包编号进行AI自动识别,对外壁进行温度检测,通过温度来反馈钢包内壁耐火材料的磨损情况,做到在温度发生异常时能够及时预警,结合钢包编号识别结果、表面测温数据分析和趋势管理,对高温液体容器进行全生命周期和运行次数管理,以此保障炼钢的安全生产。

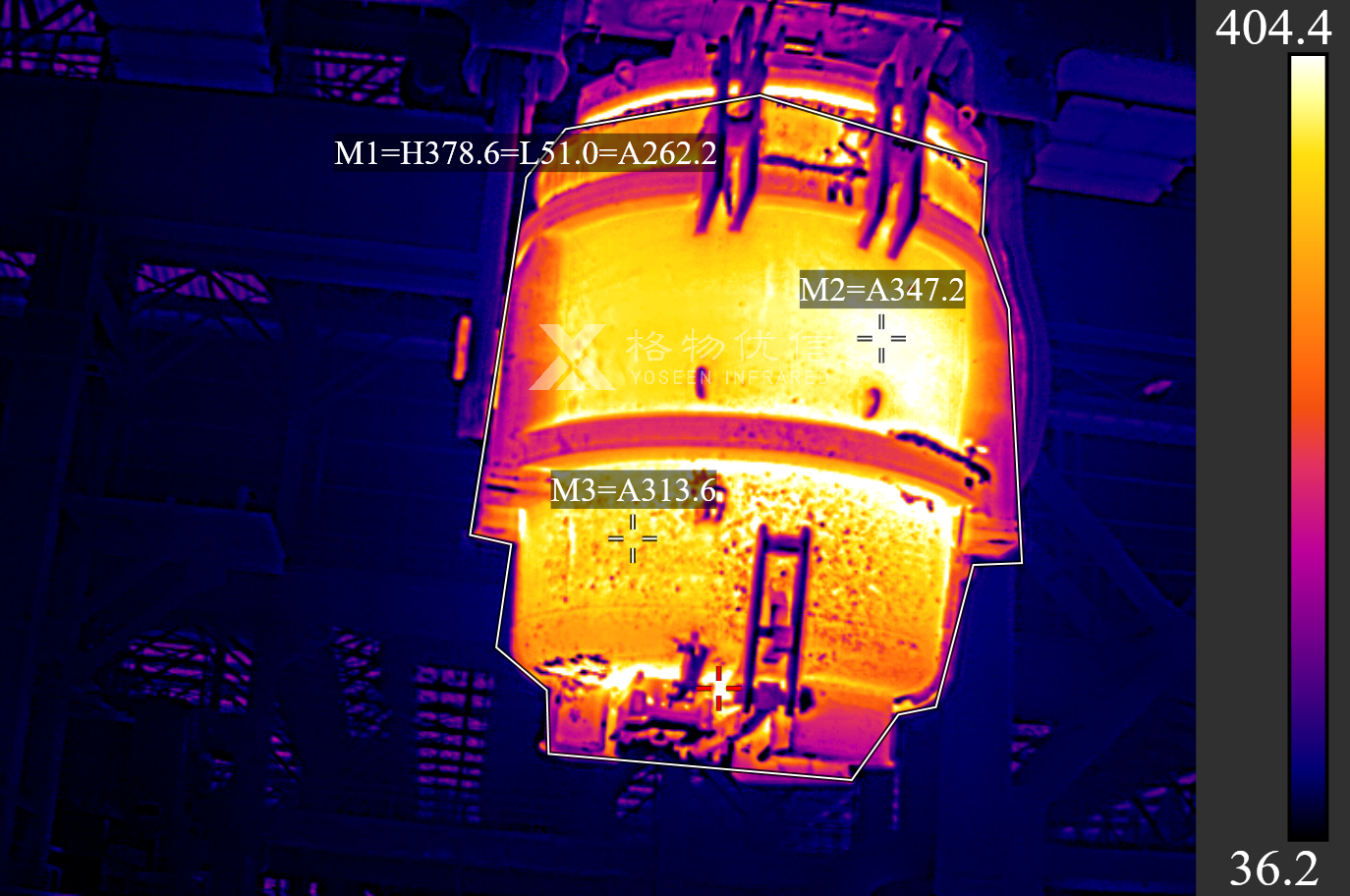

测温效果图

系统具备的主要功能:

- 高温液体容器视频及图像显示和温度监测

当高温液体容器经过系统视场内,热成像仪能够完整的显示高温液体容器视频及图像,能测量出高温液体容器所有表面的温度,并能跟踪高温液体容器表面最高温度值以及位置,能够避免环境温度的干扰,计算出高温液体容器表面的平均温度。当高温液体容器完全经过系统视场后,能够自动保存高温液体容器的数字图像,通过鼠标点击可以获得容器上任何一点的温度值。

- 高温液体容器编号自动识别功能

对高温液体容器表面编号进行图像自动识别,并读入系统,实现对每个高温液体容器进行全生命周期和运行次数的管理。

- 高温液体容器温度的报警

可以根据高温液体容器的使用实际情况,自行设置温度报警值,当高温液体容器表面温度超过报警时,会自动记录并进行声光报警。

- 高温液体容器表面温度分析及趋势管理

根据存储的数字图像,进行高温液体容器表面的温度分析和趋势管理,利用编号自动识别系统,可以对任一高温液体容器表面温度变化进行全生命周期的趋势管理。

- 数据和趋势管理

对所有的高温液体容器的编号信息、表面最高温度、最高温度出现的时间、数字温度图片、最高温度变化趋势线进行存储、下载,供用户进行分析。

- 视频显示要求

检测高温液体容器过程中,要求视频不能卡断,视频画面中高温液体容器能够进行完全显示,不能在显示的窗口中过小,或者过大,并提供多种色彩显示。

- 全自动、无人化运行

整个系统安装后,全自动运行,执行相关功能,无需人员现场值守。

- 远程多用户操控功能

通过开发多用户客户端,每个客户端可在不影响主程序运行及界面显示的情况下,独立对高温液体容器侵蚀检测系统进行远程管理,具有授权功能,不同等级的管理者拥有不同的使用权限。

不同调色板图像效果

业务功能

(1)缺陷精准定位

支持添加点、线、多边形等多个测温对象,采用在线式测温方式可以对被测对象全局的温度分布情况通过图像的方式展现,结合细节增强算法突出异常高温区域,异常高温表示此处耐材磨损严重或者脱落,以此实现对缺陷位置的精准定位功能;

(2)独立报警

对不同监控对象不同部位分开设定报警阈值,实现独立测温以及独立报警功能;

(3)报警类型和阈值管理

支持5种不同的报警类型供用户选择与设定。根据待测对象的温度变化不同,分为超温报警、高温区间报警、低温报警、温度区间报警、温度区间外报警5种类型。帮助用户快速掌握待测对象的温度变化,做到提早预警,提早处理;

(4)高温触发拍摄与报警

当出现温度异常,监控后台可及时发现,触发报警,声光报警模块会发出报警声且软件后台会拍摄事发过程中的图片;

(5)多维度UI展现

支持图表、表格、图片、视频多形式数据查看;

(6)报表功能

可根据客户要求定制各种报告,并可导出为Word格式。

(7)钢包炉次温度管控

针对钢包的使用情况,每使用一次自动计算,达到默认的使用次数上限后,系统会自动告警,认为不在适合继续工作,必须下线检修。同时系统同时对钢包表面的温度场历史数据进行分析,在保证钢包安全生产的前提下,适当延长钢包的使用寿命,减少耐材浪费,降低生产成本。