目前,转炉炼钢是国内主要的炼钢方法之一,盛铁水的转炉,用钢板做外壳,耐火材料做内衬。转炉内的温度,最高能达到 1600℃左右。在长时间工作中,转炉内部耐火材料逐渐受侵蚀、脱落,钢板直接暴露在高温环境中,软化甚至熔蚀,易造成炉底烧穿引起穿炉事故。如何解决转炉炉体侵蚀问题,保障生产安全成为转炉炼钢环节不可忽视的一点。

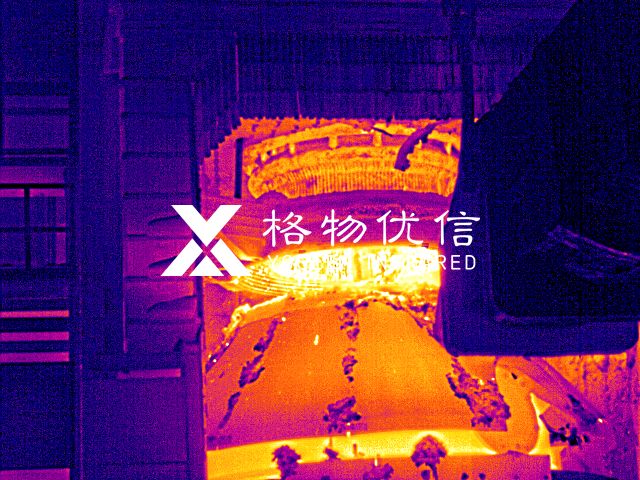

格物优信采用先进红外热像仪,提出利用热像仪进行炉体温度可视化诊断方案,通过温度的分布异常,分析内衬材料的侵蚀情况,可实现如下功能:

- 实时监测转炉炉壳表面温度变化、判断转炉内衬耐火材料的侵蚀,为安全生产提供强有力的保障。

- 刚性极小的炉底部筒体与刚性极大的平板底连接处由于受热周期性波动,导致材料的抗疲劳性能大大下降,通过红外热像仪实现快速筛查有无开裂的情况发生。

- 自动报警:当转炉出现温度超过设定阈值时,监控后台可及时发现,触发报警,极早期预警风险隐患。炉壳正常温度为≤380℃,热像仪测量范围为(0-600℃)。

- 连接转炉 PLC 控制系统,实时记录转炉生产过程中炉体温度的变化,实时找出相应最高温度点,为正常生产提供数据支持。

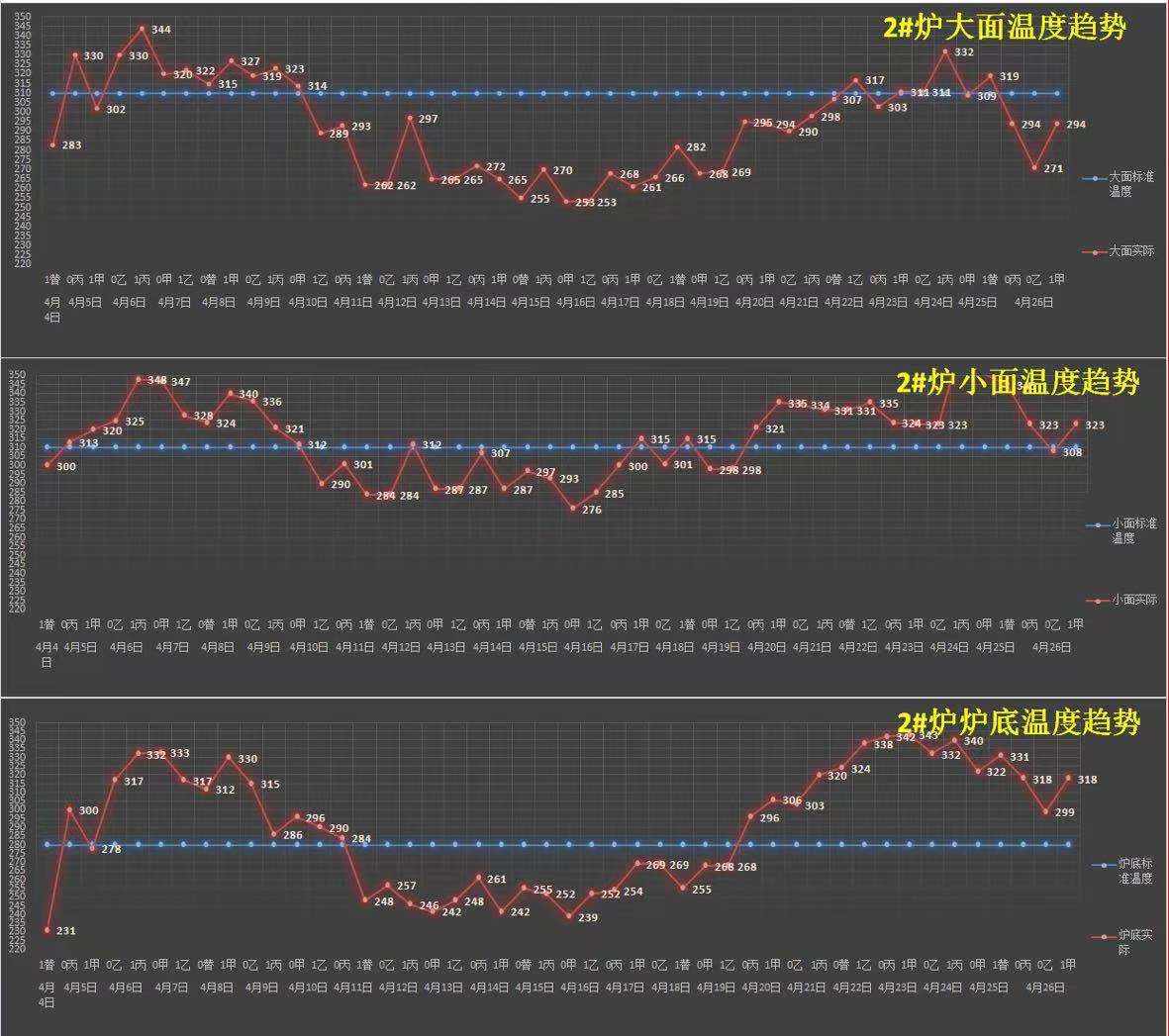

- 自动识别转炉大面,小面,炉底并对其进行截图保存数据,便于后期数据查询与历史数据分析。

- 提供数据报表,将现场所采集到的数据进行记录、整合,汇总转炉大面、小面、底面以及中间包包壁的最高温度值,同时可以一键输出excel格式,获取一段时间内的转炉、中间包的温度数据,为后期各项生产要素整合提供指导性依据。

- 减少人为因素:目前转炉巡检为人工点温枪测量炉体几个点的温度,具有检测不全面,偶然因素大,工作强度大等弊端。使用此设备可全方位检测炉体温度,详细记录每一次冶炼后炉体的温度变化情况,形成有效数据,保障了转炉的高效运行,有异常情况可以提前发现,减少损失。

- 自动屏蔽高温区:可自动屏蔽转炉周围的高温区域,对转炉特定观测区域进行温度识别,避免其它非转炉温度影响输出结果。系统所输出的全部数据是用户所关注的数据,避免人工筛选,便于提高现场人员工作效率。

- 建立厚度模型,安全管理升级。可结合现场采集的温度数据以及内衬残厚数据,运用人工智能建模分析,建立内衬残厚与外壁温度的模型关系,以此直观反馈转炉内衬健康状态,让安全防范可视化,提升现场的安全管理理念。

- 通过对转炉的健康状态进行及时、有效分析,可有效防止穿漏事故的发生,以此为炼钢流程安全、稳定运行保驾护航,提高生产过程的稳定性,实现增效、增产的目标。