1.1系统概述

在冶金行业,铁水罐是盛高温液态铁水的容器,在出铁口承接铁水,通过机车运输到炼钢工序,再通过行车将铁水罐倒入炼钢炉(或者中间铁水罐)内。铁水罐作为铁水运输容器,是公司铁钢平衡的中间纽带,铁水罐安全、高效地运行直接关系到公司生产的降本能力。铁水罐位置判断及铁水倾倒液位观测系统作为生产辅助系统,在保证智能、自动运行的同时,不仅可以有效地提高企业生产效率,同时还能帮助企业有效利用生产数据,唤醒生产数据潜在价值,为企业打造以“安全生产”为重心的智慧生态环境提供坚实的保障。

1.2项目建设分析

铁水罐位置判断及铁水倾倒液位观测系统,使用数字视频技术、计算机通信技术、网络技术,通过实时动态监控、数据自动分发、记录查询、网络传输等方式,实现对铁水罐车是否到达指定出铁口位置的判断以及铁水倾倒的液位监控报警等。

根据高效管理的需求,可以在高炉侧铁水罐受铁位置分别布控位置判断及铁水倾倒液位观测系统,通过信号与图像资源的结合,实现当铁水罐车到达指定出铁口位置时,输出指示信号,以及通过铁水罐液位的观测,输出相应告警信号值。实时、直观地了解铁水罐的运行状态和受铁情况,有效提高铁水包的生产效率。

2.1系统目标

为实现铁水罐运行状态高效、科学管理,拟建设一套铁水罐位置判断及铁水倾倒液位观测系统,主要实现以下目标:

- 实现对铁水罐、机车位置信息、运行轨迹以及是否达到定出铁口等关键节点做出信息判断,并能将采集的数据上传至后端管理软件。

- 铁水罐到达指定出铁口时,输出指示信号,用于下一步工作指示。

- 实现对铁水罐自动受铁、铁水倾倒液位智能判断,对铁水罐受铁流程进行智能化、集中化管理。

- 实现对铁水液位过高分级预警,从受铁开始至铁水罐接满铁水,实时监控液位高度,对不同液面位置进行报警等级设置,防止铁水盛接过满甚至溢出,造成不必要的生产安全事故。

- 实现数据查询功能,根据出铁时间段、班次,查询班报、日报、月报,并区分单位。

- 可配合云端管理,打破时间、空间的限制,实现对铁水罐运行状态远程管理和分析,建设智慧冶金生产系统。

2.2 系统设计分析

2.2.1 铁水罐位置判断

在高炉侧铁水罐指定受铁位置,安装一台高清可见光相机,距离出铁口位置一定距离处,使相机监控范围覆盖到达出铁口后的铁水罐罐体,当铁水罐达到出铁口位置时,通过机器视觉分析判断是否到位,输出继电器信号,可控制现场信号指示灯等指示装置进行响应,用于下一步工作指示。

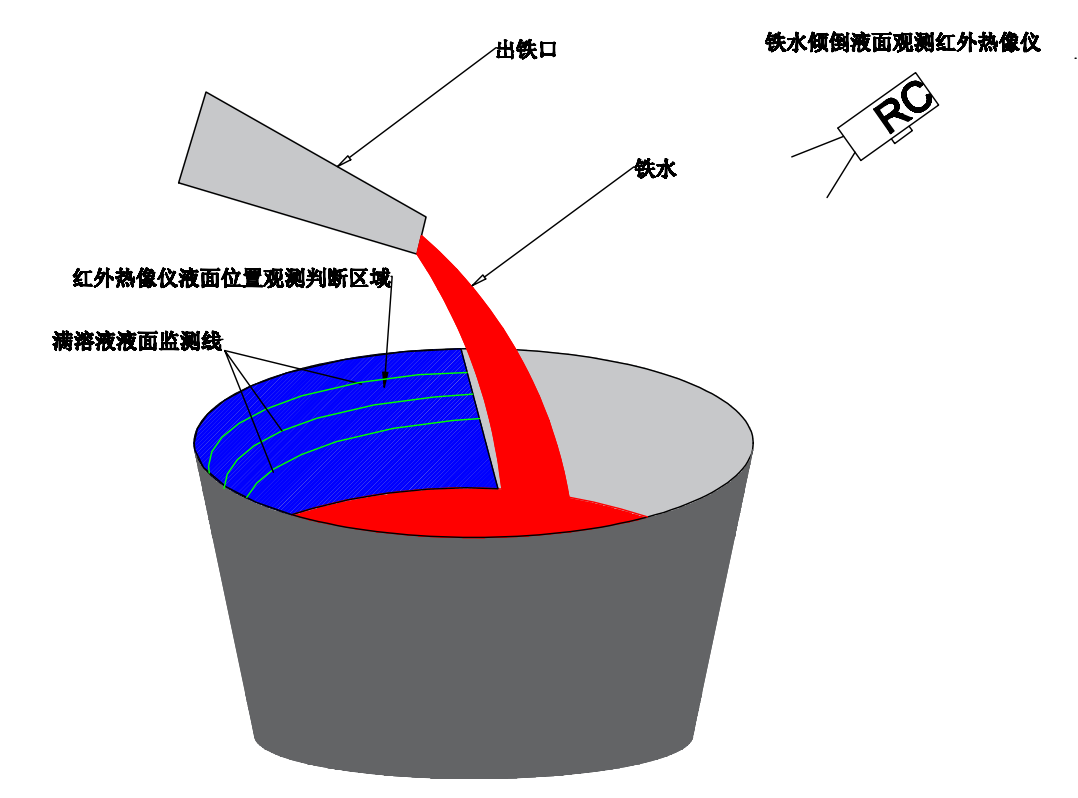

2.2.2 铁水倾倒液位观测

可选用一台单光针孔风冷红外热像仪,斜向下观测铁水罐内铁水倾倒液位。

系统对铁水罐内壁进行区域识别技术,可根据现场实际需求对铁水罐沿罐壁采集液位线3-5条,由于从出铁口出来的高温铁水与未盛铁水的铁水罐罐壁存在明显温度差异,通过检测观测判断区域内的温度分布情况,采集液位线的温度,即可判断铁水倾倒液面的位置。

可通过软件设置多级液位报警值,根据不同的液面高度设定多级报警方式,精确分析掌控铁水罐的受铁过程,实现生产流程的自动化、智能化。

图2.1 铁水倾倒液位分析及安装示意图

2.3 系统功能

(1)实时数据处理:利用高清可见光相机实现对铁水罐、机车位置信息、运行轨迹以及是否达到定出铁口等关键节点做出信息判断,并能将采集的数据上传至后端管理软件。

(2)就为信息指示:铁水罐到达指定出铁口时,在软件上发出相应提示,同时输出指示信号,触发现场声光报警装置,用于下一步工作指示。

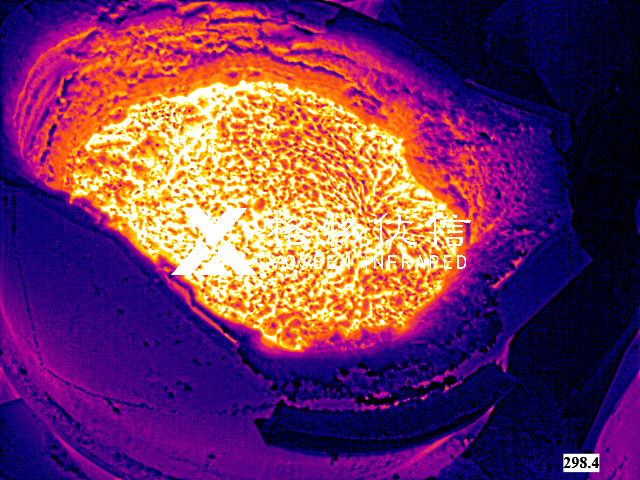

(3)铁水罐液位监测:采用红外在线式热像仪实时对被测铁水罐罐内温度分布情况分析,实时显示铁水罐受铁时全辐射热像图,实现液位位置精确监测。

图2.2铁水倾倒红外热像图

- 独特的高温成像算法:系统具备独特的红外热成像细节增强算法(DDE),可排除高温热气对监控视场的干扰,清晰呈现罐内液面。不受铁水倾倒过程上千度的铁水产生强光、高温热辐射影响。

图2.3开启DDE算法后的罐内液面热像图

- 数据存储与痕迹管理:支持单帧温度和温度流、视频流以及原始温度数据四种数据存储方式,前端的视音频信号可接入视频处理单元存储数据,手动或自动抓拍、录像、保存数据,以供事后调查取证。同时将现场所测数据实时写入数据库,并自动生成报表,方便于后续进行生产跟踪及作业分析。

存储的温度图可以随时通过软件进行二次分析,可以追溯到任意温度图任意点位温度数据、同样可以利用DDE软法处理。

- 多级报警:铁水倾倒监测系统可根据实际需求,设定不同液位报警值,当液面到达不同报警液位时,发出多级报警信号,以便对倾倒过程实施精准监控。

- 云平台:数据通过云平台和客户系统进行通信对接,实现企业数据安全管理、生产管理、流程管理高效运行与优化。

- 系统接口、功能可拓展:可根据实际业务需求定制多种监测应用,方便客户根据实际需求选用。

- 设备现场环境适应性:系统选用设备充分考虑到现场高温恶劣工况,选用耐高温针孔镜头、配合风冷护罩,实现恶劣工况下的降温、除尘功能。保证选用设备在现场恶劣工况运行的稳定性和耐久性。