高炉是用钢板作炉壳,壳内砌耐火砖内衬。高炉自上而下分为炉喉、炉身、炉腰、炉腹和炉缸5部分。炼铁初期阶段,将人工制成的烧结矿或者球团作为炼铁基本原料,与焦炭、煤粉等辅料一同从高炉顶经撒料机均匀铺洒进高炉内部,然后经由热风炉产生的高温热风吹入高炉内。高温促使焦炭产生的一氧化碳与烧结矿中的氧化铁发生还原反应分离出铁元素生成生铁水,待炼铁工序完成后从炉底出铁口位置一同放出铁水和渣铁,释放过程中使用撇渣器进行渣铁分离,最终由铁水罐或鱼雷罐运输至转炉区域精炼成钢。

炼铁是一个持续运作的过程,现代化高炉从开始投入使用至寿命终结这一段历程一般长达十几年甚至二十几年,除了检修以及特殊事故导致停炉,其它情况下都需要保障高炉正常使用,因此在高炉出现异常状态之前对其进行及时、有效的提前预警显得尤为关键。

炼铁系统

1.1. 业务分析

高炉在工作过程中长期处于高温状态,内部铺设能抵御高温和侵蚀的耐火材料减少热量损失、保护炉体冷却壁。耐火材料出线缝隙或者脱落等缺陷,会导致炉内高温铁水沿缺陷位置泄露到炉壁,严重情况下会造成高炉故障或炉前员工人身事故。

高炉炉衬的缺陷会导致炉内高温传递到炉壁外部,因此,对高炉炉壁的表面温度实时检测,可以及时的发现高炉炉衬的缺陷隐患。

目前常见检测方法:

- 人工发现:眼观耳闻,凭借经验观测炉壁是否异常和漏风;借助红外点测温仪巡检测温。

- 热电偶温度反馈:通过填埋、贴挂热电偶的方式对炉壁测温。

上述方式方案的问题:

- 时效性:人工发现依赖炉前及时巡检强度和细心程度,即使是热电偶在线式测温,受限于热电偶的测温响应速度,往往需要较长时间才能发现温度异常。

- 片面性:常见检测方法均为点测温方式,测温面积狭小,难以做到全面覆盖,更不用说建设一套覆盖炉身、炉腰、炉腹、送风系统及出铁口的完整检测系统。

- 直观易用:测温仪需要人工巡点检测,依据经验发现、判断;热电偶输出为数字数据,直观性差。

针对如上情况,格物优信研发出高炉炉皮热成像监控系统。

1.2. 系统设计优势

- 测温范围覆盖全面:红外热像仪为面测温设备,在红外热成像画面内呈现的每一个点均能被实时、有效测温。

- 测温响应灵敏:测温速度快且精准,测温数据会伴随每一帧画面的刷新而更新,能更快更及时的发现目标温度异常。

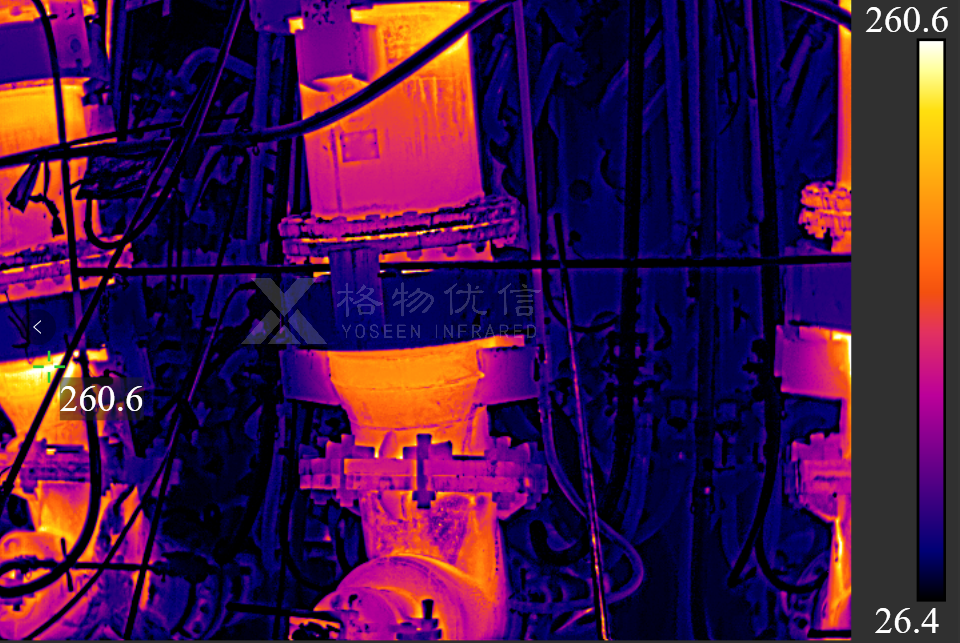

- 优秀的红外热成像画面:384*288高像素热像仪,为视场内带来110592个精准的测温点,通过每个测温像素的数据勾勒出清晰的红外热成像画面,加之以独有的画面增强处理技术,会极大的突出重点关注目标细节。

- 合适的设备选型搭配:针对高炉系统不同区域的关注重点及周边环境情况,搭配不同类型的红外热像仪,最大程度的呈现目标状态和降低建设成本。如:在炉腹区风口平台选用风冷热成像仪,密集部署,实现设备运行安全、检测全面、可针对画面中高温目标(送风系统)和低温目标(冷却壁)独立检测;在炉腰和炉身去选用云台红外热像仪,利用多机位巡航检测,有效降低建设成本。

- 完善的软件功能:系统配套专用高炉系统安全检测预警客户端,具备实时画面、超温及温升报警逻辑、灵活且独立的测温区域、设备集中管理等功能。同时可提供Windows、Linux、Android等多平台SDK开发包,便于功能二次开发定制。

- 可扩展的云平台:系统可选配“YSIR智能物联网云平台”实现更多功能的扩展,如数据统计汇总分析、微信报警推送、红外画面远程推送、录像远程推送等。便于相关人员在非现场环境下及时、随时、随地的关注高炉现场安全状态。

高炉风口平台红外热成像细节

系统预计实现价值:

- 系统投用后可以较大程度提高对高炉安全隐患发现的时效性,发现隐患于前期。

- 降低现场人工巡查强度,通过系统反馈信息提高巡查的有效性。

- 增加安全检测的全面性,更高、更好、更有效的确保安全生产。