钢渣是炼钢过程中产生的副产品,主要由2%~8%的金属铁和金属氧化物组成(氧化钙、氧化镁等)。其产生原因是在炼钢过程中会添加大量的生石灰,由于造渣时间较短,过量的CaO、MgO还未能完全融化,以游离态在钢渣中包裹,以此形成了钢渣产物。

某钢铁厂现场采用的是钢渣辊压破碎—余热有压热闷技术对钢渣进行处理并回收利用。钢渣热闷处理是在密闭容器内利用钢渣余热,对热态钢渣进行打水产生过饱和水蒸气,促进钢渣中氧化物和水蒸气快速反应消解,冷却至65℃左右进行回收。整个过程基于物理化学双重作用破碎、粉化,消除了钢渣的不稳定性,促进了渣铁分离。

本次项目是采用红外热像仪对钢渣辊压破碎、打水降温过程的渣床温度变化趋势进行实时监测。

钢渣辊压、冷却过程是在一个密闭封罩内完成。将盛有高温液态熔融钢渣的渣罐经由天车吊运至渣罐倾翻车上,渣罐倾翻车将盛渣渣罐运至密闭工作区域进行倾翻倒渣,将钢渣倒入转运台车上。

倾翻完成后由辊压破碎机对高温钢渣进行破碎,同时密闭罩顶部喷淋系统打水冷却将钢渣硬化。辊压破碎机的主体部分是带齿的圆柱形破碎辊,破碎辊按照一定速度旋转,对钢渣进行碾压破碎、搅拌,来回往复运动对钢渣进行对此搅拌辊压破碎。完成后调节速度与台车行走机构运行速度达到匹配后将处理后的钢渣推入下渣口,完成落料。该过程主要是完成熔融钢渣的快速冷却、破碎,每罐钢渣在此阶段的处理时间约为30min,经过此阶段的处理,可将熔融钢渣的温度由1300℃以上冷却至600℃~800℃,粒度破碎之300mm以下。

处理好的钢渣经由渣罐运至热闷罐中进行下一阶段热闷处理。

钢渣有压热闷处理过程红外测温系统应用功能点:

1.温度实时在线监测

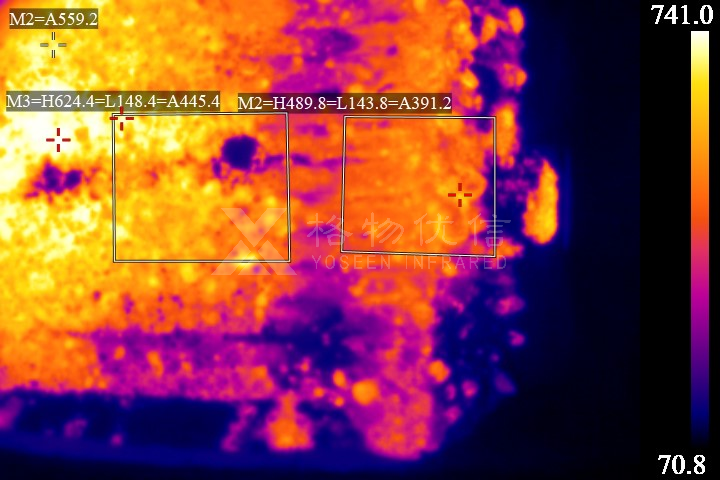

通过在线式红外热像仪可精准、快速获取渣床全局的温度分布状态,无关钢渣破碎过程是否进行,丝毫不影响现场的生产作业。能够第一时间了解钢渣辊压后温度分布状态,为钢渣辊压工艺提供了真实有效地数据依据。

推渣临界温度分布状态

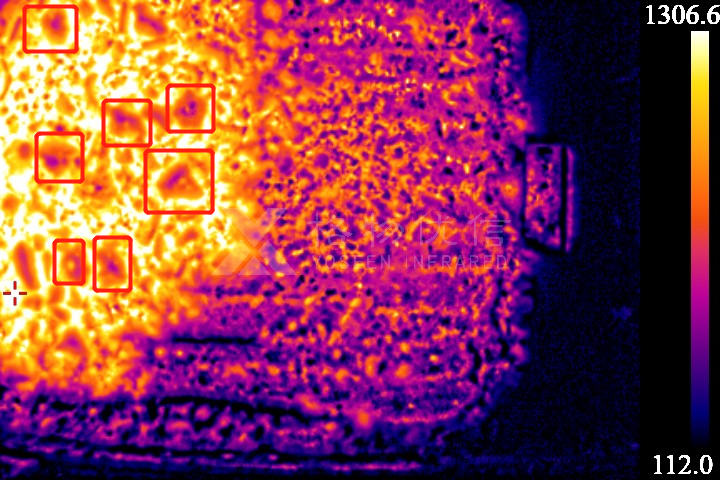

2.钢渣粒度识别

辊压过程中经过破碎辊破碎后的钢渣粒度大都≤300mm,难免会有大块的钢渣未被破碎或无法破碎,通过红外技术及图像识别算法,自动捕捉扎床上的大块钢渣,并通过计算得出大块渣粒度,若存在较多大块渣未被破碎的情况下,则发出预警提示,提醒主控室操作人员控制破碎辊多次辊压。

渣床大块渣标记示意图