电解槽生产行业痛点

采用电解槽还原析出铜、铝、镍、锌、铅、铬、钴等有色金属的生产方法在冶金行业应用极为广泛。电解铝等生产环境为强腐蚀、大磁场、高电流环境,电解槽槽电压、阴阳极间电压在线监测困难,传统的生产监控办法都是现场采用人工巡视、触摸、洒水等方式判断短路、凉板,现场车间内都不同程度上有酸雾,人员每过一至两小时需进入电解槽槽面上检查阴阳极导电母排。这造成人员现场操作强度大但生产质量控制不严,强腐蚀高电流环境长期易造成身体伤害,操作工人数多,造成劳动生产率低,单位电耗增多。电解有色金属属于高能耗产业,如何提高运行效率、降低成本一直是有色金属冶炼行业痛点。

二、电解槽生产监测需求分析

电解槽极板间短路是电解冶炼行业常见故障,严重影响电解效率和冶炼金属的品级率。一般工厂有数百个电解单槽,每个单槽由数十对正负极板组成。实际工作过程中,正负极板可能发生短路情况,无法正常生产,造成电能浪费且伴随危险情况。极间短路产生的原因有很多种,如极板排列不平行、阳极泥附着到阴极表面、极片发生自然弯曲或翘角、添加剂配比失调等,会使极板上出现电流分布过大,局部磁场过强,温度升高等现象。有色金属冶炼行业迫切需要一种自动化的检测方法来实现电解槽极间短路现象的检测,电解槽生产车间占地面积大,监测范围广,需要同时监测大面积的电解槽生产,并高效及时地发现温度升高带来的极板短路隐患点,确定具体隐患部位并告知操作人员及时处理。

三、格物优信系统解决方案

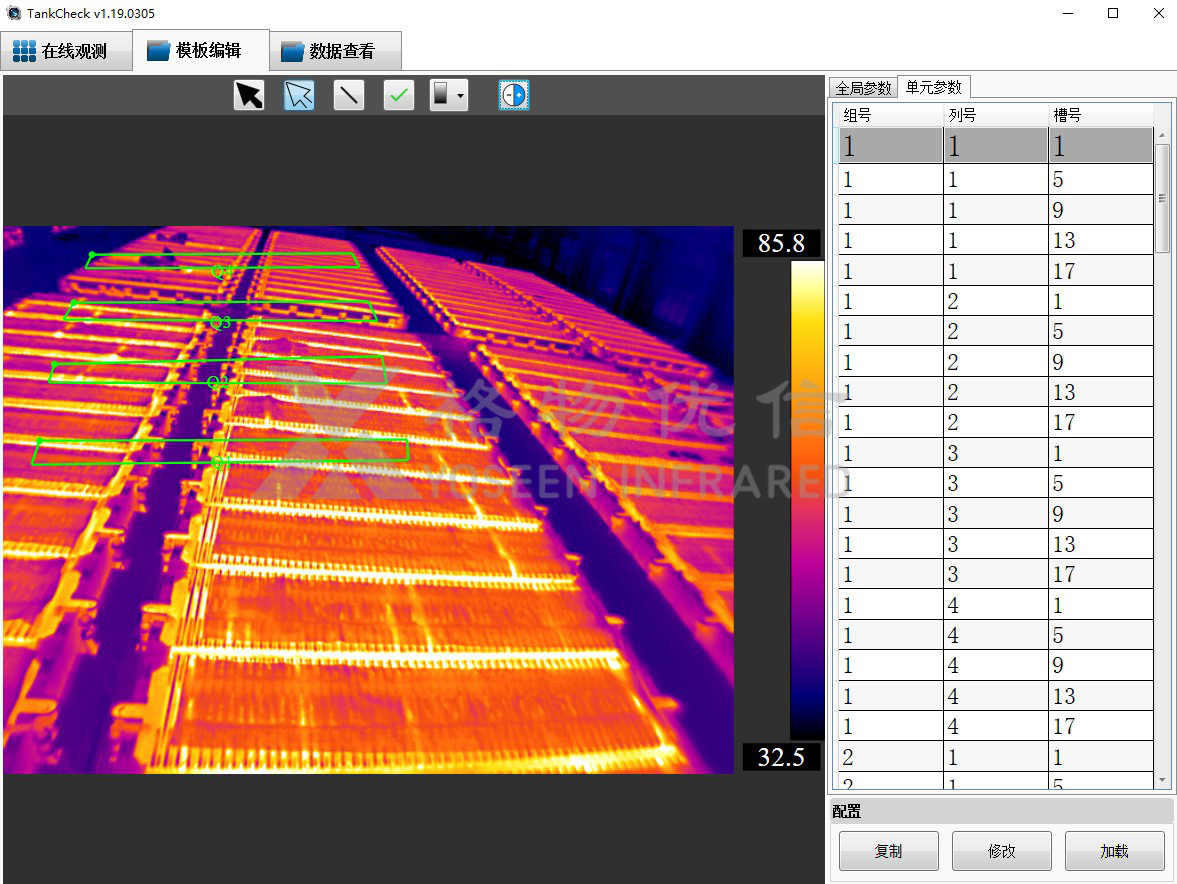

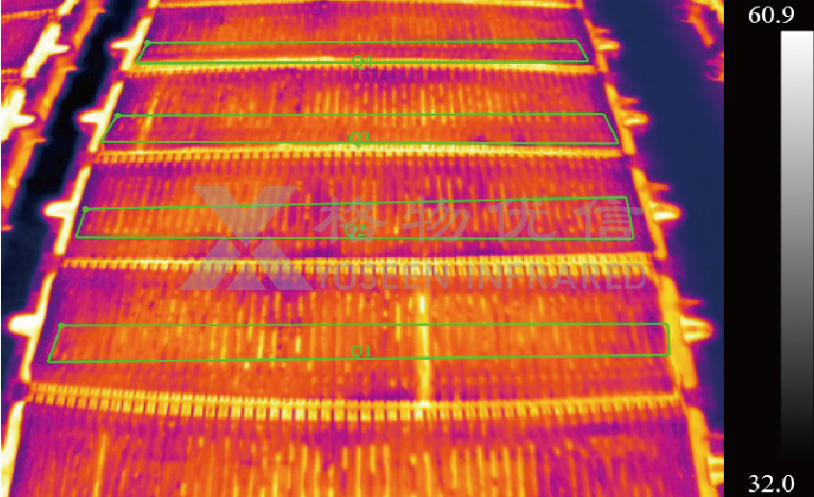

格物优信通过热成像设备和配套的电解槽专用控制软件,通过机器视觉方式,高效率地完成对厂区所有单槽的检查、准确定位出短路极板位置并通知工厂检修更换,提高了运行效率。基于红外热像仪的电解槽在线监测系统,通过检测极板温度来判断极板间的短路具体位置,利用热像仪采集电解槽的红外热图像,由计算机对红外热图像进行处理以获得温度异常的像素点,通过后台分析软件进行分析处理,定位实际故障电极即温度过高点的位置,从而找到实际检测区域极板短路故障位置进行故障解决,还可以通过软件设置及连接报警器实现温度过高实时报警。监测过程由系统自动控制完成,相较于传统的人工检测而言,具有高效性、及时性,降低了人力和能耗成本。

系统特点

1.自动全局检测,对异常区域定位并输出报告;

2.可搭载轨道机器人进行更大范围检测;

3.与PLC联动,判定槽片是否温度过高、短路;

4.自动规范化流程,节省人力物力。