项目背景

炼铁、炼钢工艺流程是一个连续、大规模的生产过程,各个环节之间配合紧密,不容出错。任一环节的稳定运行以及铁水和钢水顺利流转都对最终生产结果带有直接影响。在整个出钢生产过程中,每个环节都有其承载铁水或者钢水的器皿,主要有铁水包、鱼雷罐、混铁炉、转炉、钢包和中间包。目前铁水炼钢的中间环节主要分为两种,一种是由铁水包从高炉受铁转运至混铁炉进行混匀成分和均匀温度,再由铁水包从混铁炉将铁水转运至转炉内炼钢;另外一种是由鱼雷罐从高炉受铁之后直接在运转途中进行混匀,抵达位置后倒入倒罐内,经过铁水预处理之后再倒入转炉。钢包作为钢水的转运器皿,负责从转炉受钢后将钢水运送至连铸平台,最后由底部注水口把钢水注入中间包内进行连铸工艺。

铁水包、鱼雷罐、混铁炉、转炉、钢包和中间包主体均由外壳和内部耐材内衬组成,经过一千多度的高温铁水或钢水的冲刷以及高温侵蚀,会使得每次使用完之后内部耐材都会存在一定程度的磨损和脱落。若无法及时发现内壁薄弱区域,那么当再次受铁或者受钢时则容易致使耐火材料直接融穿,外部钢板会暴露在高温液体中,会被直接溶蚀发生穿炉事故,极易造成生命财产损失。据不完全统计,每发生一次钢铁水包穿漏事故,造成的直接损失达200万元。若是钢包在连铸平台穿漏,一次损失高达上千万。

因此对铁水包、鱼雷罐、混铁炉、转炉、钢包和中间包等重点区域建设一套红外在线温度诊断系统是冶金行业目前迫切所需的。

项目现状

经过现场勘查,铁水包、鱼雷罐现场情况如下:

- 铁水运转过程大多处于室外露天环境。在北方地区环境温度最低能达到-30℃,夏天最高温度在30℃~40℃之间,设备需同时满足高、低温环境下稳定运行并保证测温精度;

- 现场实际测试发现包壁和罐壁温度的不同可反馈出内部不同区域耐火砖的磨损程度,结合现场实测数据可大体判断最终使用寿命;

- 现场部分地区存在高粉尘、煤气区等特殊环境,这对于设备防护等级要求非常严格,有防爆要求的环境下需要使用带有防爆护罩的红外热像仪;

- 铁水包和鱼雷罐放置在罐架上通过机车拖动运转,安装点位一般选取在高炉和炼钢厂之间的必经之路上,两侧各安装一台设备,距离轨道5-6米;

- 现场环境多是露天且存在危险区,线路施工过程必须有安全员在以及相关防护措施,以保障施工安全;

- 根据部分项目现场所了解到的情况,铁水包和鱼雷罐一年中平均存在1-2次甚至更多穿漏事故,并且穿漏前无法预知;

- 铁水包和鱼雷罐大多使用手持式测温枪进行温度测量,采用打点的方式对罐壁进行检测,无法检测整个包壁,存在巨大的漏测风险;

- 铁水包从高炉受铁出来之后,可能存在铁水挂壁的情况,此时罐壁温度会异常高于邻近区域温度。同时铁水包壁外存在气孔,温度会明显高于其周边温度。目前这两个会产生系统误报的情况均可通过后端软件解决。

经过现场勘查,混铁炉、转炉、钢包和中间包现场情况如下:

- 混铁炉、转炉、钢包和中间包均在室内车间,现场存在大量粉尘、高温区域,需要加装风冷护罩对设备进行冷却以及除尘;

- 手持式测温枪只能检测单点温度,无法覆盖全面检测到炉壁和包壁的整体温度,更是及时找到薄弱点,致使工人劳动强度增加却效果不明显;

- 现场实际测试发现炉壁和包壁温度的不同可反馈出内部不同区域耐火砖的磨损程度,结合现场实测数据可大体判断最终使用寿命;

- 现场一般取点位温度最高可达70℃-80℃及以上,现场均需要采用带风冷护罩的红外热像仪,一方面是给设备降温、另一方面是清除护罩内粉尘;

- 炼铁、炼钢现场遮挡较多,安装选点在考虑全面监测,就近可取压缩空气;

- 现场中控室位置一般距离部分安装点位距离较远,需顺延原有线路走线同时需要避开高温区;

- 现场实地近距离测试钢包温度与手持式检测温度相差不超过2℃;

- 混铁炉、转炉和中间包现场均采用定点监测的方式,对关键区域进行实时温度监控。钢包监控一般分为转运过程监控、出钢定点监控和连铸平台定点监控三种方式;

根据此前项目经验可知,铁水包、鱼雷罐、钢包、混铁炉、转炉和中间包红外在线温度诊断系统需满足以下需求:

- 对铁水包、鱼雷罐、钢包、混铁炉、转炉和中间包关键点位进行全面、精准的非接触式测温,设备安装、运行过程以及施工不影响生产过程正常运行;

- 设备具备防尘、耐低温、高温以及防爆的特性,能在同时在低温-20℃和高温+60℃正常稳定运行,可根据现场不同环境搭配不同防护等级护罩,变更灵活;

- 风险预警与火灾报警:对监测点位进行实时全景温度监控,系统需具备高灵敏度特点,可对超温区域实现快速报警和精准定位;

- 所有采集点视频图像可全程或报警触发录像存储,并可以对以往的历史图像进行查询和回放,报警记录与图像同步存储在系统内特定位置,存储位置可根据业主需求随时更改;

- 设备可稳定运行,高粉尘区域采用风冷护罩,连通现场氮气供应管道,在对设备进行降温的同时也可对设备内粉尘及时清除,减少整机设备的日常维护;

- 电源供给在全天候的环境下,保证系统不间断供电;

- 在工程设计和实现的过程中,始终把客户的实际需求放在首位,结合各个区域冶炼工艺特点以及现场环境的特殊性设计出系统操作简便,现场工作人员可即学即用的智能化管理平台;

系统特征

热风炉温度在线温度诊断监控系统的建设,是钢铁冶炼行业安全管理升级的重要体现。根据深耕冶金行业多年的经验,为解决以上需求,本系统应具备以下特征:

- 后端算法对图像采用无损压缩的方式,实时传输温度流数据,画面更加流畅的同时可以获取到任意位置的温度数据,提高系统的灵敏性和报警精准度。

- 针对现场特殊的环境情况,选用高性能红外热像仪,根据不同环境特征选用不同的防护罩。设备内部探测器采用具有国际先进技术水平的法国进口ULIS非制冷式焦平面红外探测器,其工作寿命可达8-10年,在可以实现110592个像素点温度的实时探测的同时,可充分保证设备运行的稳定性。

- 系统具备自动报警、快速响应、自动捕捉最热区域等功能,一旦局部出现温度异常,极早期预警钢包风险隐患。钢包正常温度为≤380℃,热像仪测量范围为(-20-650℃)。

- 系统采用红外数字图像细节增强(DDE)技术,用高速处理器先对原始目标信息进行分析,提取出有用灰度信息分布和无用灰度信息分布,然后大比例压缩无用信息灰度,小比例压缩甚至拉伸有用信息灰度,得到接近实际层次丰富的图像。

- 设备整机在+70℃的高低温试验箱内进行老化试验及标定过程。通过现场实地勘察充分了解设备防范需求及环境情况。根据现场环境实际特点采用防爆护罩,可满足恶劣环境下的运行要求,以此保证设备的耐久实。

- 在线温度诊断系统设计之初便留有丰富的接口,便于后期硬件和软件的更新以及升级工作。为此,设备采用模块式结构,可通过相关接口接入其他硬件。后台监控管理平台采用模块化算法,可通过网络升级或者本地固件升级等方式,以此提高系统的可塑性及多样性。

总结

综上所述,铁水包、鱼雷罐、钢包、混铁炉、转炉和中间包红外在线温度诊断系统应从产品特点、环境特征、业务需求、安装方式和施工布局等全方位考虑,在最终效果上实现稳定、及时、精准的风险预警功能,以此保障高炉炼铁生产工艺流程的安全、健康运行。

环境特征:铁水包和鱼雷罐现场环境属于室外,冬天低温、夏天高温,对产品防护等级要求更高;室内环境下的钢包、混铁炉、转炉和中间包则需要设备拥有耐高温特性;

产品特点:采用高性能探测器、搭配行业内先进的红外图像处理算法,使得设备展示出的红外画面具有更好的细节增强效果和更高的测温精准性;外壳采用特殊定制的护罩,根据现场需求搭配不同配件,抵抗现场恶劣环境影响;

双光谱舱室红外热像仪(适用于铁水包、鱼雷罐等室外监控)

- 产品外观:

双光谱舱室红外热像仪

- 产品功能特性:

- 集可见光、红外热成像于一体,配上智能图像识别算法可有效识别罐号信息;

- 具备IP66防护等级,防护性能强,可有效防止室外粉尘和雨水的侵蚀;

- 内置半导体可控硅温控组件,可自动实现加热和降温功能;

- 单网线同时传输红外温度和可见光图像,支持各类NVR,网络带宽占用低,组网灵活;

- 性能卓越,工作稳定:采用进口探测器,可输出50Hz全幅温度流数据,成像清晰、流畅,同时便于后期温度数据分析;

- 功能丰富,经济适用:设备均采用标准的机芯接口,方便集成的同时具有更高的实用性。

- 产品参数:

表3.1 双光谱舱室红外热像仪产品参数

| 特点/性能 | DS-HG-2507-X384D |

| 红外热成像参数 | |

| 分辨率 | 384×288 |

| 热灵敏度 | ≤50mk@25℃ |

| 帧频 | 50Hz |

| 响应波段 | 8~14um |

| 测温范围 | 60℃~600℃ |

| 镜头 | 支持多种镜头选配 |

| 测温方式 | 点测温、区域测温 |

| 温度显示 | 支持全局高低温追踪,全局平均温度,点/线/矩形/圆/椭圆等多种测温模式,最多可添加100个测温对象。所有测温对象可独立设报警阈值范围,采样周期,绘制历史温度曲线图 |

| 调焦 | 定焦,电动调焦,自动对焦 |

| 调色板 | 白热,黑热,铁红,彩虹等 |

| 视频输出 | 100M以太网+PAL模拟视频,带测温区域显示 |

| 可见光参数 | |

| 图像分辨率 | 200万像素 |

| 分辨率 | 1920*1080 |

| 传感器类型 | 1/2.7″ Progressive Scan CMOS |

| 最低照度 | 0.0005 Lux @ (F1.0,AGC ON), 0 Lux with light |

| 网络功能处理 | |

| 数据接口 | 100M双网络输出、模拟视频输出 |

| 视频处理 | H.264/MJPEG |

| 图像输出 | 主码流:1280×720;子码流:640×360,352×288 |

| 网络协议 | TCP/IP,HTTP,DHCP,DNS,DDNS,RTP,RTSP,PPPoE,SMTP,NTP,UPnP,ONVIF |

| 业务功能 | 支持WEB配置,支持OSD,支持实时视频传输,支持移动侦测和IO报警联动前端存储,支持前端存储回放/下载,支持移动侦测和IO报警后中心提醒和画面弹出联动;支持MJPEG抓图;支持统一客户端远程监控软件、MYEYE平台等系统应用;提供完善的SDK开发包(包含JAVA的开发包) |

| 一般规范 | |

| 整机重量 | 约3.5Kg |

| 整机功耗 | ≤25W |

| 外形尺寸 | 365*200*120mm |

| 交换机 | 内置交换机模块,单网线 |

| 出线方式 | 底部出线 |

| 舱体材质 | 铝合金、不锈钢 |

| 防护镜片 | 双光路均有防护透镜,其中红外用锗透镜片 |

| 电源 | DC12V |

| 防护等级 | IP66 |

| 工作温度 | -20℃~50℃,湿度小于90% |

| 二次开发 | |

| 软件支持 | 提供完善的可见光、红外热像的相关软件或者SDK开发包(包含JAVA的开发包) |

平台介绍

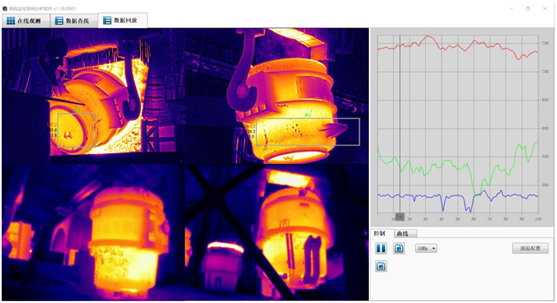

客户端软件采用C/S模式与B/S模式相结合的开发模式,包括实时、数据两大常用功能模块和测温对象、设备、用户管理、告警、云台、录制管理六大相关基础管理模块。与此同时,提供组件化、标准化的Web API开放平台接口供其他系统使用,为客户提供强大且灵活的业务集成和数据集成能力。客户端软件的红外实时画面监测采用了业内领先的红外图像处理算法,使得设备展示出的红外画面具有更好的细节增强效果和更高的画面可调节精准性。此外,客户端软件可将相关配置数据实时同步云端,在云端对数据进行管理和分析,用户可通过云平台自定义设置异常的通知方式与通知联系人,通过客户端软件与云端应用相结合实现了智能化的控制体系,为迈向工业互联网数据智慧化决策打下坚实的基础。

平台功能介绍

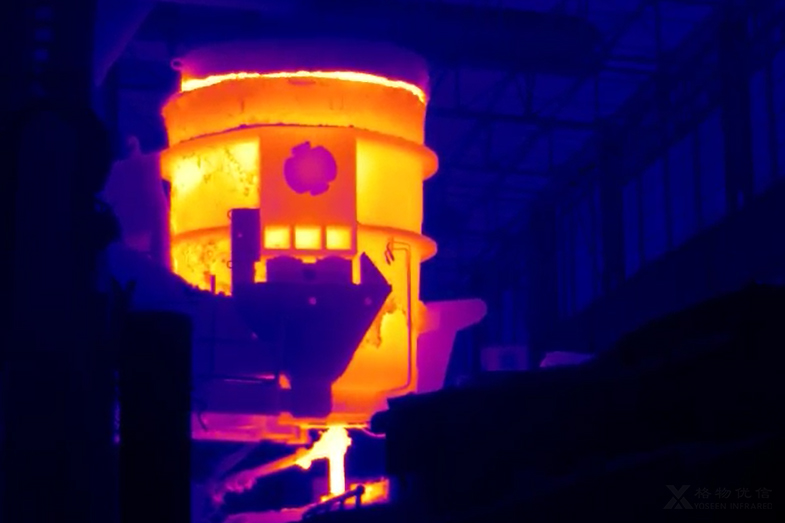

钢包、铁水包红外热图

具体功能与技术目标如下:

- 在线测温功能:所有视频图像可全程录像存储,并可以对以往的历史图像进行查询和回放。

- 风险预警:实时全景监控与高灵敏度特点,发现异常高温时可实现毫秒级报警。

- 报警类型:分为高温报警和温升报警。高温报警即被测区域超过预设值时报警,温升报警即被测区域温度在某一时间段内出现异常温升时报警,具体数值可根据实际情况设定。

- 温度补偿:设备可根据现场实际环境温度自动进行温度补偿,以满足不同温度环境下的测温需求。

- 痕迹管理:对现场所测温度实时写入数据库,并自动生成报表与温度曲线。调取历史温度信息和报警记录,方便于出现问题后进行故障跟踪及事故分析。

- 非接触测温:在不需要人力巡检的情况下完成温度获取。

- 报警日志:报警记录与图像同步存储系统。

- 记录自动清除:当检测到系统存储空间不满10G时系统自动删除最开始历史记录,避免硬盘空间不足导致数据无法存储。

- 实时显示全辐射热图:值班人员可通过鼠标查看画面任意位置的瞬时温度,对异常情况进行录制、拍照、分析。

- 高温追踪:自动对热像图整个画面或特定区域进行温升趋势分析,提早发现隐患区域。

- 温度曲线分析:软件监测料坑底部各区域装置外壁温度时可实时显示最高温曲线,通过曲线的变化趋势用于判定此时料坑各个区域是否异常。

- 自定义报警阈值:系统可自定义不同报警阈值和等级,协助工作人员对隐患发生的紧急程度和发展态势作出评估。

- 自动诊断:设备具有网络中断自动检测恢复功能,当设备因断电或者断网导致工作异常,待线路正常后可自行排查问题进行恢复。

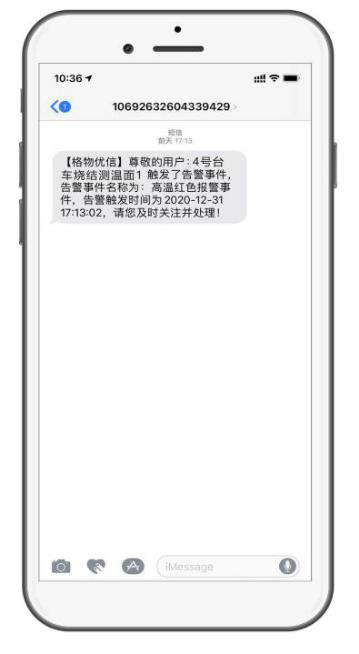

- 远程通知:现场搭载云平台服务器,可第一时间将现场报警信息通过短信和公众号的方式推送到相应人员手机上,第一时间掌握现场情况;

- 用户权限管理:软件登录界面需要特定的账号密码,防止现场工人的误操作。

平台界面

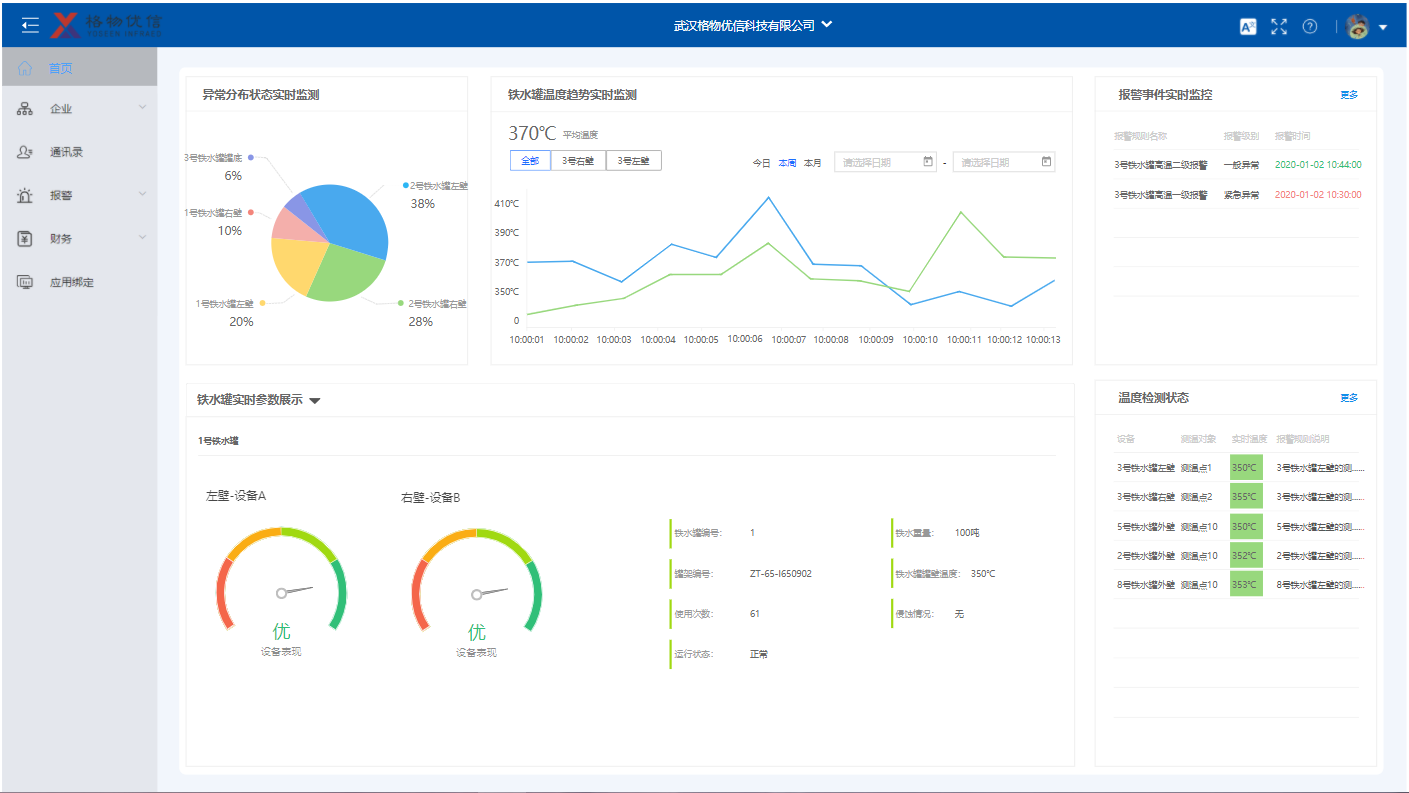

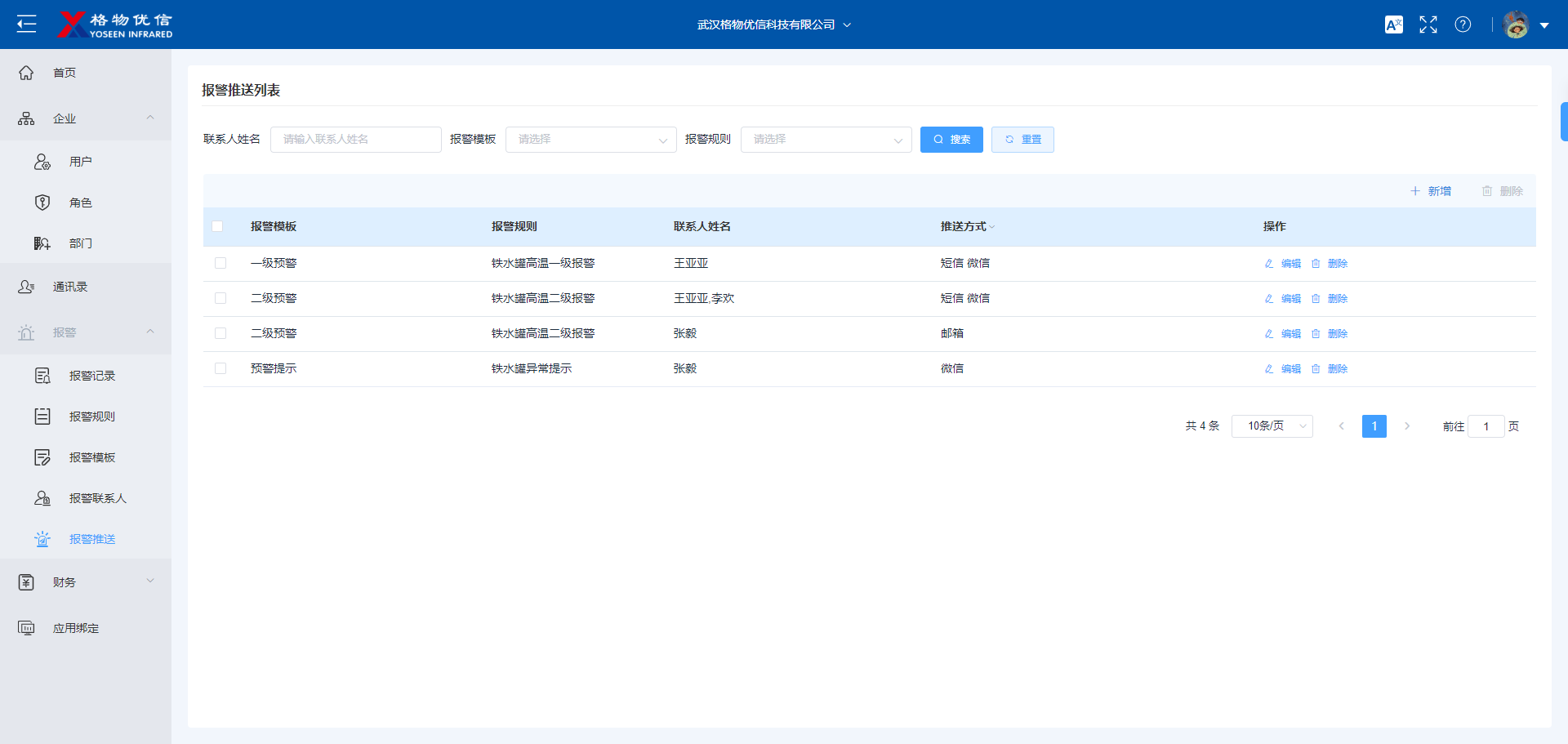

云平台目前主要针对以下需求点:

(1)支持企业中部门、人员、角色管理;

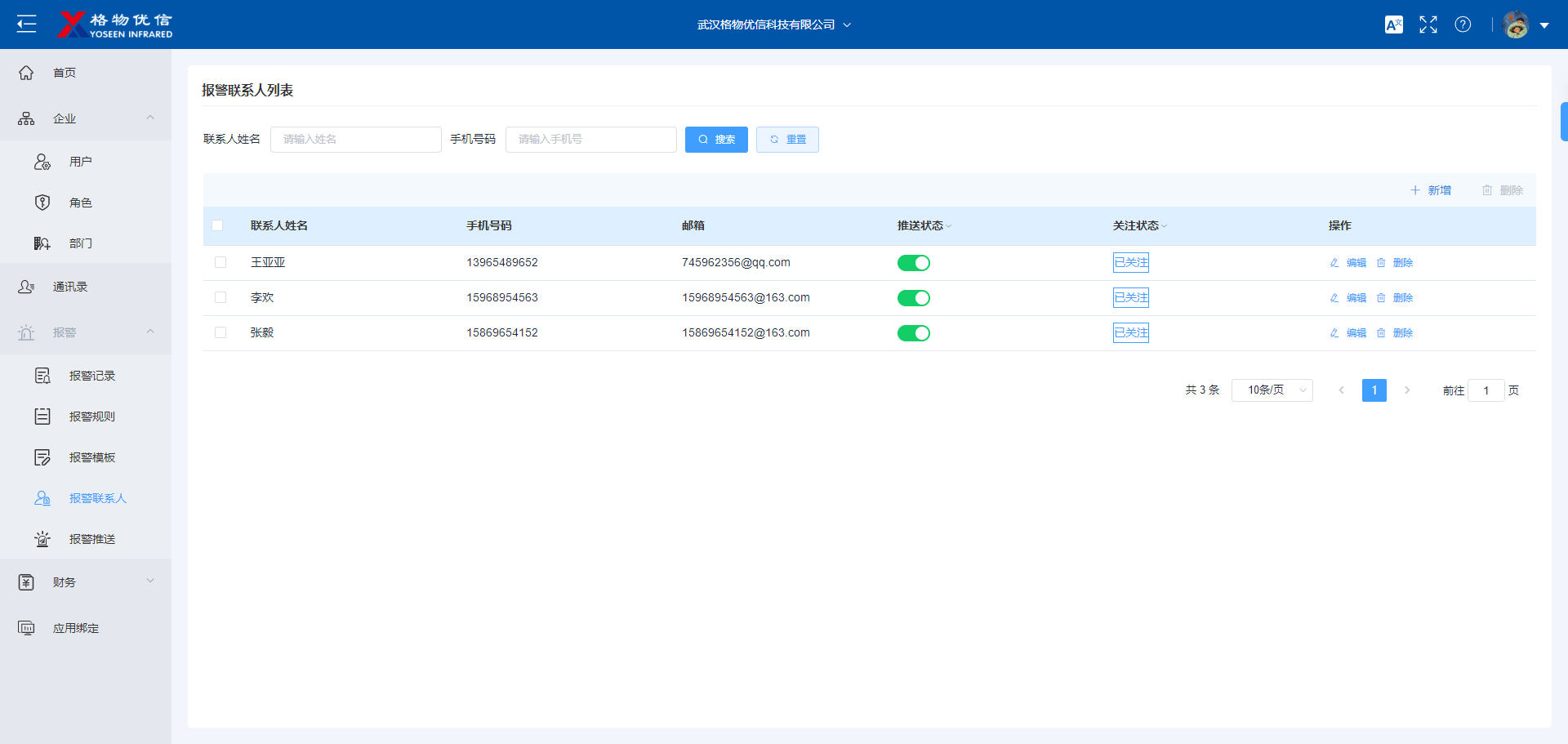

(2)支持报警规则的添加、报警模板的添加、报警联系人的添加、报警推送的添加、报警记录查看;

(3)财务管理支持账户线下交易、线上购买增值服务及索取发票功能;

(4)支持云平台绑定多款软件,进行数据同步;

(5)支持短信通知、微信通知、邮箱通知等实时告警服务。

平台首页

报警联系人界面

报警记录界面

远程消息推送

(1)微信推送报警信息—关注格物优信热像仪专家即刻接收报警信息推送。

公众号消息推送

(2)短信推送报警信息。

短息推送