项目概况

高炉送风装置及高炉冷却壁温度健康诊断系统(以下简称温度健康诊断系统),采用红外热像仪对其进行实时、在线温度监控,通过智能分析算法对送风装置以及高炉冷却壁温度进行诊断,实现送风装置和高炉冷却壁独立化智能监控,提升钢厂风险预判的能力,最终保障作业流程的安全。

需求分析

高炉作为炼铁流程重要环节之一,送风装置和冷却壁区域温度的实时监控至关重要,防止出现因设备损坏而导致的事故隐患。针对目前冶炼流程的安全防护管理,急需一套行之有效的安全诊断系统用于高炉送风装置以及高炉冷却壁区域,以此提升高炉炼铁流程的安全性及风险预警能力。

系统功能及特点

2.1温度健康诊断系统功能

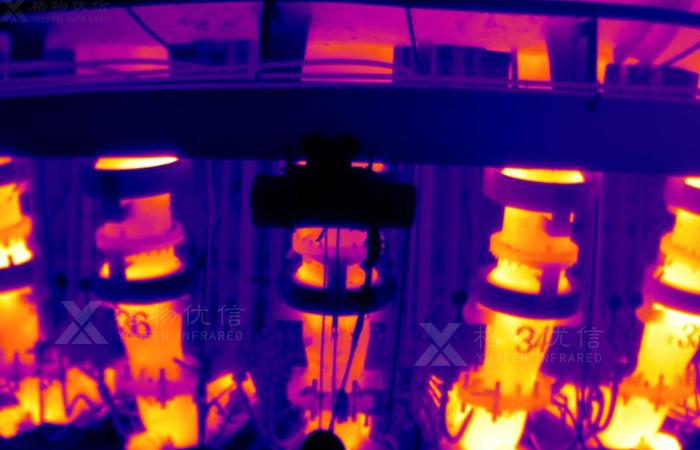

温度健康诊断系统是利用红外成像仪实时获取送风装置和高炉冷却壁外壁温度,实时监测两块区域的温度分布情况(如图 1 所示),为送风装置和冷却壁的安全预警提供实时参考。

具体功能与技术目标如下:

- 在线测温功能:所有视频图像可全程录像存储,并可以对以往的历史图像进行查询和回放。

- 独立报警功能:对高炉送风装置和炉壁两块区域分开设定报警阈值,实现独立测温以及独立报警功能。

- 风险预警:实时全景监控与高灵敏度特点,发现异常高温时可实现毫秒级报警。

- 报警类型:分为高温报警和温升报警。高温报警即被测区域超过预设值时报警,温升报警即被测区域温度在某一时间段内出现异常温升时报警,具体数值可根据实际情况设定。

- 温度补偿:设备可根据现场实际环境温度自动进行温度补偿,以满足不同温度环境下的测温需求。

- 痕迹管理:对现场所测温度实时写入数据库,并自动生成报表与温度曲线。调取历史温度信息和报警记录,方便于出现问题后进行故障跟踪及事故分析。

- 非接触测温:不影响铁水罐运输正常工作。

- 报警日志:报警记录与图像同步存储系统。

- 电源供给在全天候的环境下,保证系统不间断供电。

- 实时显示全辐射热图:值班人员可通过鼠标查看画面任意位置的瞬时温度,对异常情况进行录制、拍照、分析。

- 高温追踪:自动对热像图整个画面或特定区域进行温升趋势分析,提早发现隐患区域。

- 温度曲线分析:软件监测铁水罐外壁温度时可实时显示铁水罐最高温曲线,通过曲线的变化趋势用于判定此时铁水罐是否异常。

- 自定义报警阈值:系统可自定义不同报警阈值和等级,协助工作人员对隐患发生的紧急程度和发展态势作出评估。

- 自动诊断:设备具有网络中断自动检测恢复功能,当设备因断电或者断网导致工作异常,待线路正常后可自行排查问题进行恢复。

- 用户权限管理:软件登录界面需要特定的账号密码,防止现场工人的误操作。

2.1.1在线监控功能

通过在高炉周边安装红外热像仪,实现对送风装置以及高炉冷却壁的实时监控,采用后台客户端实时预览被测区域的温度信息。

2.1.2独立报警功能

根据送风装置和冷却壁的温度差异,需要对两者分开设定报警阈值,通过专用的配置测温算法,可对每一个送风装置和每一块冷却壁单独测温配置

技术方案

根据现场实际情况,选用分辨率为640*480的红外热像仪。考虑到现场环境温度过高,需搭配风冷护罩,往护罩内通氮气给设备降温,以此保证设备在现场高温环境下可持续正常工作。设备采用POE供电,连接至带POE供电模块的工业交换机上,通过光纤将数据传输至中控室。中控室内配置两台主机作为接收端,使用温度健康诊断平台分析现场传输过来的温度数据,再通过显示器显示实时温度流图像。中控室两台主机用于对送风装置和高炉冷却壁分开监控以及报警判定,一台主机采用送风装置温度健康诊断系统对送风装置区域配置报警阈值,屏蔽高炉冷却壁区域;另外一台主机采用高炉冷却壁温度健康诊断系统对高炉冷却壁区域配置报警阈值,屏蔽送风装置区域,对两者设定不同的报警声音,以此实现两块区域独立、分开报警功能以及高精度预警。