系统概述

冶金工艺流程是一个连续、大规模的生产过程,通常经高炉冶炼出的生铁水需经过转运和精炼形成钢水,再由钢包吊运至连铸区段进行连铸连轧,各个环节之间配合紧密,不容出错。任一环节的稳定运行以及铁水和钢水的顺利流转都对最终生产结果带有直接影响。而冶金行业动辄上千摄氏度的铁水、钢水高温更是对工业生产安全管控提出了挑战。钢包作为转炉、连铸区段运输钢水并进行二次冶金反应的重要容器,其内部耐火材料与高温钢水、炉渣长时间接触,受到主流冲刷和炉渣侵蚀,尤其是用于炉外精炼的钢包,受到的侵蚀更严重。内衬被侵蚀不仅会降低钢包的寿命,还会增加钢液中夹杂物的含量,严重时还会导致钢水穿漏,发生重大安全事故。

对此,我公司深耕冶金红外多年,针对冶金行业用户需求研制开发了一套冶金工业“智慧”红外监测系统,用于高炉出铁口铁水温度监测、钢包热修检测及钢包定位,助力冶金企业“提质增效”。

项目建设分析

高炉铁水及钢包热修红外在线监测及钢包定位系统,使用数字视频技术、计算机通信技术、网络技术,射频识别技术,通过实时动态监控、数据自动分发、记录查询、网络传输等方式,实现对高炉出铁口铁水温度检测,热修位钢包表面温度诊断以及钢包吊运的定位。

根据安全管理的需求,可在高炉出铁口附近一定距离布控高炉铁水温度监测系统,在热修位附近布控钢包表面温度监测系统,可手动设置监控区域,通过报警与图像资源的整合、共享、实时、直观地了解和掌握监控区域的动态状况,同时通过实时定位吊运钢包的天车运行,实现对钢包的定位,帮助生产人员适时布控、指挥、处置,有效提高钢包的生产效率,保障工作人员的安全。

系统目标

为实现高炉出铁口铁水的在线温度监测,钢包运行状态高效、科学管理,拟建设一套高炉铁水及钢包热修红外在线监测及钢包定位系统,主要实现以下目标:

实现对铁水罐、机车位置信息、运行轨迹以及是否达到指定出铁口等关键节点做出信息判断,并能将采集的数据上传至后端管理软件。

铁水罐到达指定出铁口时,输出指示信号,用于下一步工作指示。

实现对铁水罐自动受铁、铁水倾倒液位智能判断,对铁水罐受铁流程进行智能化、集中化管理。

实现对铁水液位过高分级预警,从受铁开始至铁水罐接满铁水,实时监控液位高度,对不同液面位置进行报警等级设置,防止铁水盛接过满甚至溢出,造成不必要的生产安全事故。

实现数据查询功能,根据出铁时间段、班次,查询班报、日报、月报,并区分单位。

可配合云端管理,打破时间、空间的限制,实现对铁水罐运行状态远程管理和分析,建设智慧冶金生产系统。

系统功能

(1)实时数据处理:利用高清可见光相机实现对铁水罐、机车位置信息、运行轨迹以及是否达到指定出铁口等关键节点做出信息判断,并能将采集的数据上传至后端管理软件。

(2)就为信息指示:铁水罐到达指定出铁口时,在软件上发出相应提示,同时输出指示信号,触发现场声光报警装置,用于下一步工作指示。

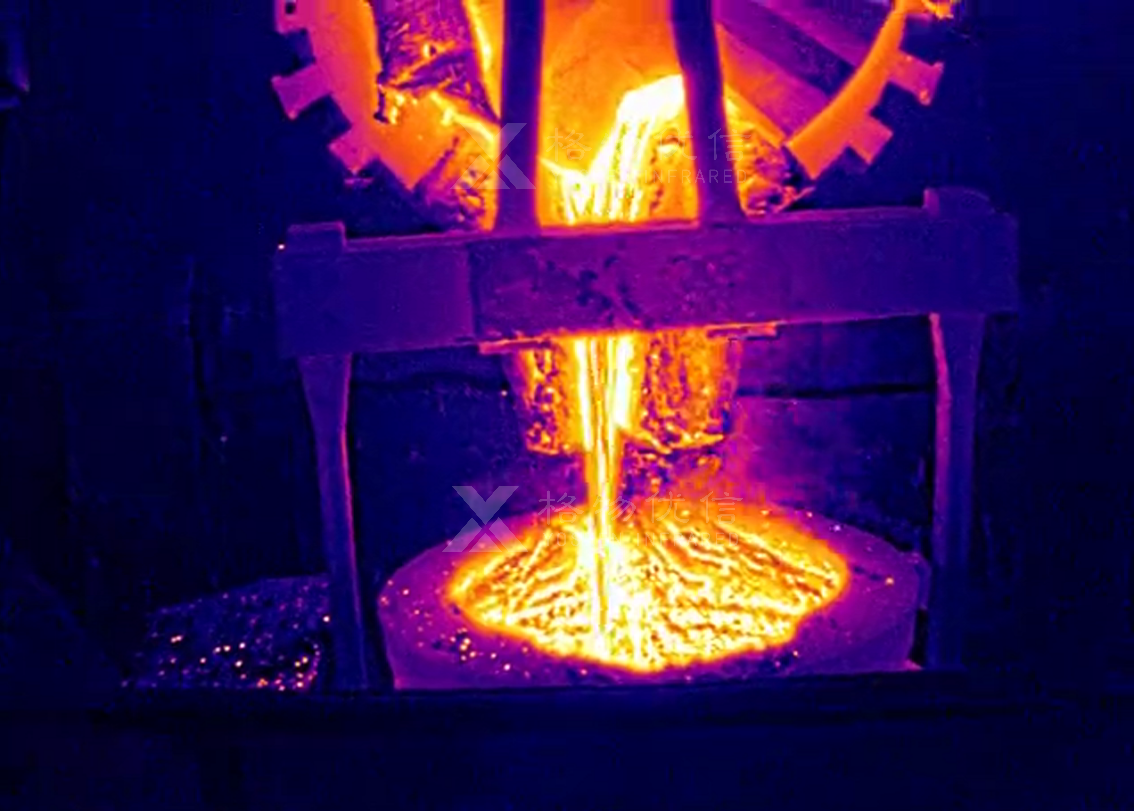

(3)铁水罐液位监测:采用红外在线式热像仪实时对被测铁水罐罐内温度分布情况分析,实时显示铁水罐受铁时全辐射热像图,实现液位位置精确监测。

铁水倾倒红外热像图

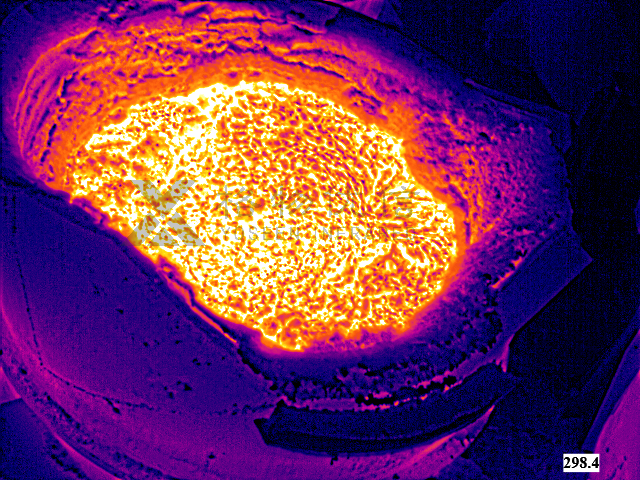

- 独特的高温成像算法:系统具备独特的红外热成像细节增强算法(DDE),可排除高温热气对监控视场的干扰,清晰呈现罐内液面。不受铁水倾倒过程上千度的铁水产生强光、高温热辐射影响。

开启DDE算法后的罐内液面热像图

- 数据存储与痕迹管理:支持单帧温度和温度流、视频流以及原始温度数据四种数据存储方式,前端的视音频信号可接入视频处理单元存储数据,手动或自动抓拍、录像、保存数据,以供事后调查取证。同时将现场所测数据实时写入数据库,并自动生成报表,方便于后续进行生产跟踪及作业分析。

存储的温度图可以随时通过软件进行二次分析,可以追溯到任意温度图任意点位温度数据、同样可以利用DDE软法处理。

- 多级报警:铁水倾倒监测系统可根据实际需求,设定不同液位报警值,当液面到达不同报警液位时,发出多级报警信号,以便对倾倒过程实施精准监控。

- 云平台:数据通过云平台和客户系统进行通信对接,实现企业数据安全管理、生产管理、流程管理高效运行与优化。

- 系统接口、功能可拓展:可根据实际业务需求定制多种监测应用,方便客户根据实际需求选用。

- 设备现场环境适应性:系统选用设备充分考虑到现场高温恶劣工况,选用耐高温针孔镜头、配合风冷护罩,实现恶劣工况下的降温、除尘功能。保证选用设备在现场恶劣工况运行的稳定性和耐久性。