加热炉热自动控制的目的就是得到满足工艺轧制要求温度的钢坯,提高加热质量,保证最终产品质量的稳定。同时使得加热钢坯过程能耗最低,产生的氧化铁皮量最少。现代加热炉能耗占整个棒材生产线耗能的50%左右,随着轧钢生产的大型化、连续化和高产量、高质量、多品种、节约能源等的要求,采用自动控制技术是实现加热炉控制的发展趋势。同时加热情况的稳定性直接关系到后期产品的质量稳定,必须通过自动控制手段才可以实现。

随着市场对钢材表面质量的要求越来越高,在线表面质量检测设备逐渐成熟且应用渐广。起初,主要以涡流技术为主,以磁粉﹑磁漏和红外检测为辅。其中涡流探伤几乎是热轧线棒材在线检测的唯一选择,但涡流探伤对于沿线棒材轴向延伸的长形缺陷如裂缝﹑折叠和划伤等,其检测能力极其有限。另外,其检测结果不容易验证,到底检测到的缺陷是什么?质检人员必须直接检查线棒材方能验证。因此涡流探伤对于现场工艺的指导效应有限。

在过去的十多年里,曾有过多种尝试,以改善涡流探伤能力。例如,某涡流设备供应商曾经试验将旋转式涡流探伤设备应用在热轧工艺中,改善了对长形缺陷的检测能力,而且其带有较佳的相位分析功能,对某些缺陷具有“分类”的能力。

为实现自动检测钢坯外观质量,检测加热炉内情况,自动上下货,来实现提高生产自动化率,提高产品质量同时避免发生安全事故的,急需一套行之有效的视觉分析系统用于加热炉的炉内炉外区域,以此提升生产流程的安全性及风险预警能力。

视觉系统应满足如下几点要求:

- 钢坯图像分析与缺陷检测:自动读取入炉每支钢坯弯曲度、割渣、脱方、长度等数据信息,并根据数据自动识别是否超标并提示。

- 钢坯自动装炉出炉:利用图像识别对钢坯位置进行分析,实现自动上料与自动出炉

- 加热炉检测:自动检测炉内受损状况

- 高稳定性与适用性:炉内设备可在高温条件下稳定工作,且测温范围覆盖炉内正常及异常温度。炉外设备可监控整个加热炉炉壁;

- 风险预警与高温报警:可对高温对象实现快速报警;

- 数据存储:可全程或报警触发录像存储,并可以对以往的历史图像进行查询和回放;

- 电源供给在全天候的环境下,保证系统不间断供电。

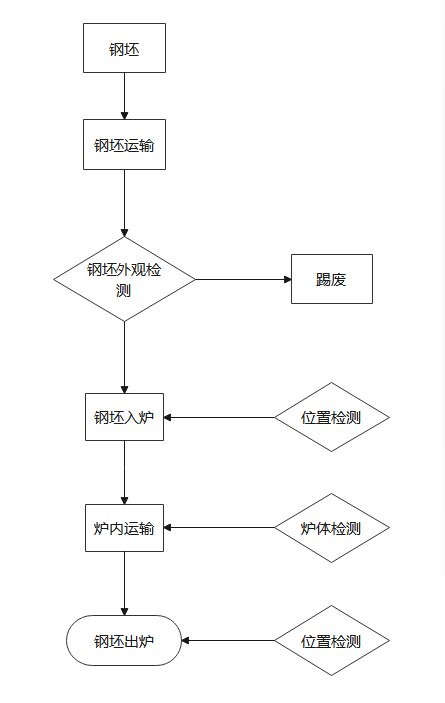

整体系统从线棒材运输开始,经过钢坯踢废监测,入炉位置判断,炉内运输过程,出炉位置判断,知直到钢坯出炉为一个整体工作流程。

流程图如下:

外观检测模块

在钢坯进入加热炉之前,需要进行一个“踢废”环节,这一环节需要判断每支钢坯弯曲度、割渣、脱方、长度等数据信息,并根据数据自动识别是否超标并提示。如果钢坯不合格,需要踢除。外观检测模块需要在“踢废”环节完成之前完成对所有即将入炉钢坯的图像检测,判断是否合格。

为实现此环节的钢坯外观检测与踢废,在钢坯上料区安装高帧率的高清可见光相机,采集钢坯视屏图像,在后端软件上对视屏图像分析,识别钢坯的弯曲度、割渣、脱方,长度等信息,并对其进行信息核对,判断出不达标的钢坯进行踢废处理。

自动装炉模块

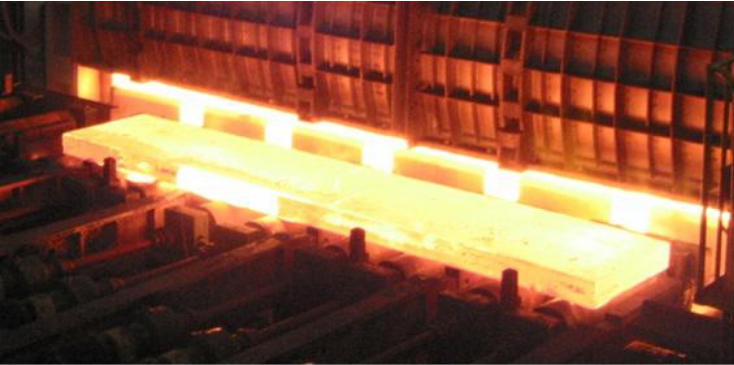

钢坯在加热炉内传送之前,需要判断钢坯是否已经完全装入加热炉,自动装炉模块需要在判断钢坯成功装炉后再开始钢坯运输。同时,钢坯在加热炉内传送过程中,可能出现堆挤的情况而导致较为严重的后果。自动装炉模块需要实时检测钢坯在加热炉内的位置,在检测到异常情况时,及时报警,提醒工人处理。下图展示了钢坯入炉的过程。

加热炉检测模块

加热炉内温度监测加热炉控制来说,占有很重要的地位。它对于坯料加热温度的均匀,温度控制的准确,合理的进行燃烧,节约燃料,减少有害气体对环境的污染,都有重要的意义。对于三段步进式加热炉,预热段内不进行加热,也不需要温度控制。在加热段和均热端,在侧面炉墙的上下部都设有一定数量的烧嘴,各段的炉内温度都独立的进行控制,调节器的输出信号作为空燃比控制系统的设定值,据此来维持炉内温度的稳定。

加热炉作为磨损消耗品需要定期的更换以确保安全生产。传统的加热炉炉内探伤检测多为通过外部测温判断是否需要更换加热炉。加热炉检测模块要求对加热炉内部情况进行成像,从而检测炉内探伤。

为实现对加热炉的内部成像和摊上判断,在加热炉内部署高温红外热成像仪,将设备部署于能观测到加热炉炉内易损部位区域(预热区,加热区,均热区),对其进行全天候不间断的测温与图像分析,判断炉体损伤部位,并对其进行预警提示。同时对钢坯温度进行检测,分析钢坯在加热炉中不同位置的温度,从而控制炉内烧嘴的空燃比,从而达到节省能源的目的,以最经济的加热耗材实现钢坯的加热。

自动出炉模块

钢坯在经过加热炉加工后,需要运出加热炉。自动出炉模块需要在钢坯运出加热炉之前检测钢坯位置,判断能否顺利出炉,防止出现钢坯堆挤等情况。

为实现钢坯自动出炉功能,在钢坯出路口安装部署双光红外热像仪,通过热像仪的红外相机和可见光相机从固定角度拍摄到的视屏画面图像,与准确出炉位置的对比,判断钢坯出炉位置是否正确和是否出现堆挤情况,当检测结果达到出炉要求后,钢坯静雄出炉动作,当检测到异常情况时进行告警提示。

加热炉视觉系统软件核心功能

- 自动识别每支钢坯弯曲度、割渣、脱方、长度等数据信息,并根据数据自动识别是否超标并提示

- 实时识别钢坯入炉出炉位置,并判断位置是否在正常范围

- 自动检测炉内炉体受损情况